میلگرد

میلگرد چیست؟

میلگرد به عنوان عنصر اصلی در صنعت ساختمانسازی مشاهده میشود. شاید جالب به نظر برسد که اگر چه بتنها به عنوان عامل استحکام در یک سازه شناخته شدهاند، اما این آرماتور یا میلگردها هستند که در هنگام زلزله از ما محافظت میکنند. برای اولین بار در سال ۱۸۰۰ بود که جوزف لوئیس دریافت که افزودن میلگرد به بتن میتواند خواص کششی ضعیف آن را جبران کرده و در نهایت منجر به ایجاد سازههایی شود که هم در برابر نیروهای کششی و هم در برابر نیروهای فشاری مقاومت بالایی داشته باشند. سالها پس از این کشف و استفاده از میلگرد در ساخت سازهها، سیستمی برای تولید استاندارد میلگردها ایجاد شد.

همانطور که میدانید بتن مقاومت فشاری بسیار بالایی دارد و برای خرد کردن آن به نیروی فشاری بسیار قوی نیاز است، اما بتن بدون حضور میلگرد دارای یک نقطه ضعف بزرگ است و آن خواص کششی پایین بتن است. این محصول باعث مقاوم شدن بتن در برابر نیروهای کششی و چرخشی شده و در زمان اعمال نیروهای کششی به بتن، مانع ترک خوردن و شکستن میشود. امروزه در تمام پروژههای ساخت و ساز از میلگرد برای تقویت بتن استفاده میشود. این محصول از جنس فولاد ساخته شده و بر اساس ظاهر، نوع و سایز به انواع مختلفی تقسیم میشود.

بدون کشف و استفاده از میلگرد در صنعت ساختمانسازی، بشر نمیتوانست به تکنولوژی ساخت آسمانخراشها و برجهای مرتفع دست یابد. به علت حجم زیاد استفاده از این محصول در صنعت ساخت و ساز، قیمت میلگرد در بازار به صورت مستقیم بر قیمت مسکن تاثیرگذار است. همانطور که گفته شد، از این محصول فولادی برای تامین مقاومت کششی بتن و در نتیجه مقاومسازی ساختمان استفاده میشود. ضریب انبساط دمایی بتن و فولاد به یکدیگر نزدیک است. این وجه مشترک باعث میشود هنگام تغییرات دمایی، در ساختار بتن تنشهای اضافی درونی ایجاد نشود و لغزشی بین فولاد و بتن صورت نگیرد.

استفاده از بتن آرمه یا مسلح در ساخت و ساز باعث ایمنی و طول عمر بیشتر سازه و همچنین آسیب کمتر به بنا هنگام زلزله میشود؛ بتن مسلح شده با میلگرد، علاوه بر شرایطی که ایجاد تنش کششی یا چرخشی میکنند، در شرایط نامساعدی مانند آتشسوزی نیز به خوبی عمل کرده و استحکام سازه را حفظ میکند. زیرا پوشش بتنی روی میلگردها با تحمل دمایی بالایی که دارد، از اثر مستقیم آتشسوزی بر میلگردها جلوگیری میکند.

این پروفیل فولادی به دلیل مشخصات و خصوصیات مکانیکی مناسب، به طور گسترده در بتن به منظور افزایش مقاومت کششی استفاده میشود. در واقع میلگردها قبل از عملیات بتن ریزی به هم بافته می شوند که به این کار اصلاحا آرماتوربندی گفته می شود و به میلگرد های داخل بتن نیز آرماتور گفته می شود.

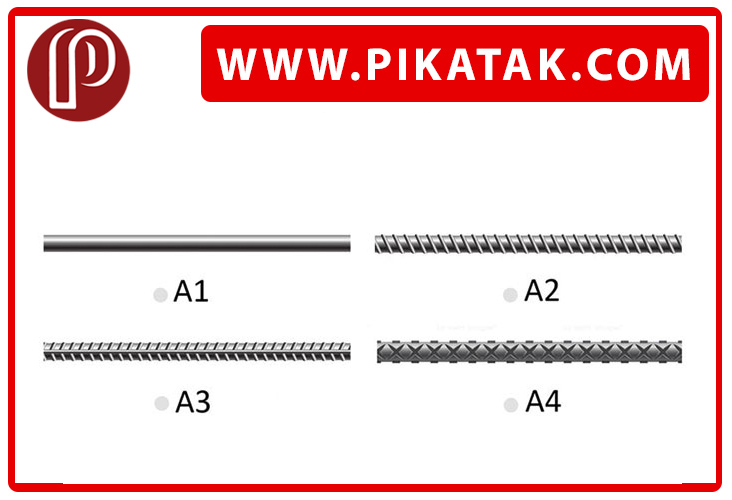

انواع میلگرد بر اساس روش تولید میلگرد ، جنس؛ میلگرد A3 ، A2 ، A1 ، ظاهر؛ میلگرد آجدار و ساده دسته بندی و در سایزهای متفاوت از ۸ میلی متر تا ۴۰ میلی متر توسط کارخانه های معتبر ایرانی تولید و در بازار به فروش می رسند که از آن میان می توان به میلگرد ذوب آهن اصفهان ، میلگرد نیشابور ، میلگرد کویر کاشان ، میلگرد فایکو ، شاهین بناب ، تبریز ، میلگرد پرشین ، یزد ، ارگ تبریز ، قزوین ، میلگرد شاهرود ، ظفر بناب و … اشاره کرد. پر کاربرد ترین سایز این محصول، نمره ۱۴ ، نمره ۱۶ ، نمره ۱۸ و نمره ۲۰ است که برای آرماتوربندی استفاده می شود.

مشخصات میلگرد:

همانطور که پیش تر گفته شد آرماتورها به دلیل مشخصات مکانیکی مناسب برای افزایش مقاومت کششی بتن که تنها دارای مقاومت فشاری می باشد همراه بتن استفاده می شود. در ادامه خواص مکانیکی آن شامل تنش تسلیم ، مقاومت فشاری و مقاومت کششی بیشتر توضیح داده می شود.

خواص مکانیکی میلگرد:

مقاومت فشاری: به بیشترین نیروی محوری فشاری که جسم می تواند تحمل کند و گسیخته نشود مقاومت فشاری نهایی می گویند. مقاومت فشاری میلگردها به نوع آلیاژ فولاد آن بستگی دارد.

تنش تسلیم: به مقدار نیروی فشاری بر واحد سطح که به جسم وارد می شود و بدون اینکه جسم گسیخته شود، شروع به تغییر شکل می کند، تنش تسلیم و به آن نقطه که تغییر شکل شروع می شود نقطه تسلیم می گویند. بدین معنی که با وارد کردن نیروی بیشتر از این مقدار جسم دچار تغییر شکل شده و دیگر با برداشتن و یا کم کردن نیرو به حالت قبل بر نمی گردد. در حالی که قبل از نقطه تسلیم با برداشتن نیرو جسم به حالت اوب خود بر می گردد. زمانی که نیروی فشاری به مقداری برسد که میلگرد دچار تغییر شکل شود، اصطلاحا میگویند به تنش تسلیم رسیده است. این مشخصه به قدری در طراحی و انتخاب آرماتورها مهم است که بخشی از نامگذاری میلگرد ها را دربر میگیرد.

مقاومت کششی: بیشترین نیرویی که جسم تحمل میکند و نمیشکند را مقاومت کششی میگویند. این مشخصه نیز بر اساس نیرو بر واحد سطح سنجیده میشود. با عملیاتی همچون آلیاژکاری، سردکاری و عملیات حرارتی میتوان مقاومت کششی میلگردها را افزایش داد.

بر روی تمامی میلگردها کدی درج شده است که نشانگر تمامی مشخصات آن می باشد و در نقشه های ساختمانی و کارخانجات و فروشگاه ها آرماتورها با این کد شناسایی می شوند.

فولاد آرماتورها بر طبق خواص مکانیکی خود استانداردهای مختلفی دارند و با استانداردهای متفاوتی طبقهبندی می شوند که این استاندارد در ایران استاندارد روسی است. طبق این استاندارد فولاد مورد استفاده برای این محصول به سه گروه زیر تقسیم میشوند:

۱) فولاد A-1 : این فولاد صاف بوده و دارای مقاومت کششی ۳۶۰۰ و مقاومت تسلیم ۲۴۰۰ کیلوگرم بر سانتیمترمربع است.

۲) فولاد A-2 : این فولاد آجدار بوده و دارای مقاومت کششی ۵۰۰۰ و مقاومت تسلیم ۳۴۰۰ کیلوگرم بر سانتیمترمربع است.

۳) فولاد A-3 : این فولاد آجدار بوده و دارای مقاومت کششی ۶۰۰۰ و مقاومت تسلیم ۴۰۰۰ کیلوگرم بر سانتیمترمربع است.

مقاومت تسلیم و مقاومت کششی از پارمترهای مهم جهت محاسبه تعداد و فاصله میلگردها می باشد که برای تنظیم فواصل آن در فونداسیون باید از اسپیسر یا فاصله انداز استفاده کرد. اسپیسر بین آرماتورها و یا بین آرماتور و بتن قرار داده میشود تا جابجایی آرماتورها را کنترل کند.

انواع میلگرد :

انواع میلگرد: مهمترین دسته بندی این محصول در قالب میلگرد ساده ، آجدار ، کلاف ساده و کلاف آجدار است.

میلگرد آجدار: همانطور که نامش مشخص است نوع آجدار دارای برجستگی ها و فرورفتگی هایی بر روی سطح آن می باشد و از فولاد A1 تولید شده است. برای خرید میلگرد آحدار باید بدانید که این محصول در سایزهای ۸، ۱۰، ۱۲، ۱۴، ۱۶، ۱۸، ۲۰، ۲۲، ۲۵، ۲۸، ۳۰، ۳۲، ۳۶ و ۴۰ توسط کارخانه های معتبری در ایران تولید می شود و به صورت شاخه به بازار عرضه می شود.

میلگرد ساده: برخلاف میلگرد آجدار بدون هیچگونه برآمدگی یا فرو رفتگی می باشد و از فولاد نوع A2 و A3 در سایز ۸ تا ۴۰ تولید می شود. کوچکترین سایز میلگرد ساده که سایز ۸ می باشد توسط کارخانه نورد گرم جهان و بزرگترین سایز که سایز ۴۰ می باشد توسط فولاد کویر کاشان تولید می شود و به صورت شاخه به بازار عرضه می شود.

کلاف آجدار: مانند میلگرد آجدار دارای آج می باشد اما در سایزهای ۸، ۱۰، ۱۲، ۱۴ و ۱۶ و به صورت کلاف تولید و به بازار عرضه می شود.

کلاف ساده: مانند میلگرد ساده بدون آج و برجستگی و تورفتگی می باشد اما در سایزهای کمتر ( ۵.۵ ، ۶ ، ۶.۵ و…) به صورت کلاف تولید و به بازار عرضه می شود. البته کارخانه فولاد کویر کاشان تا سایز ۱۶.۵ کلاف ساده تولید می کند.

البته این محصول بسیار پر کاربرد صنعتی با توجه با جنس خود نیز به دستههای زیر تقسیم میشوند:

میلگرد اروپایی: جنس این میلگردها عمدتا از منگنز بوده و مقاومترین میلگرد از نظر خم شوندگی است و کار کردن با آن بسیار راحت است ولی استفاده از آن در مناطق زلزله خیز و پروژه هایی که ساختار یکپارچه نیاز دارند، توصیه نمیشود.

میلگرد با فولاد پرکربن: این محصول به میلگرد سیاه معروف است و در اغلب مناطق و پروژه ها قابل استفاده است به همین خاطر رایج ترین نوع آرماتور میباشد. فرسایش سریع آن که موجب شکستگی در بتنهای اطراف آن میشود از معایب آن است و همچنین استفاده از این میلگرد در مکان های مرطوب یا خطرزا توصیه نمیشود. با تمام این تفاسیر میلگرد سیاه از نظر استحکام و مقاومت کششی بهترین نوع است.

میلگرد با پوشش اپوکسی: این محصول همان میلگرد سیاه است که دارای پوشش اپوکسی می باشد. مقاومت آن مشابه به آرماتور سیاه است و در برابر خوردگی مقاوم تر میباشد. البته با از بین رفتن روکش اپوکسی مقاومت خوردگی آن نیز کاهش مییابد.

میلگرد گالوانیزه: این نوع نسبت به آرماتور سیاه دارای ۴۰ درصد مقاومت بیشتر در برابر خوردگی می باشد و به دلیل استحکام و مقاومت بالاتر گرانتر است نیز هست.

میلگرد کامپوزیت GFRP: در این نوع به دلیل استفاده از کامپوزیت به جای فولاد مقاومت در برابر خوردگی بسیار بالا است و استفاده از آن ها در سازه های دریایی و محل هایی که با آب شور دریا و نمک های یخ زا در تماس هستند و احتمال خوردگی بیشتر است، بسیار مناسب می باشد چرا که در مقابل رطوب و زنگزدگی، حمله سولفاتها و کلریدها بسیار مقاوم است. همچنین به خاطر خاصیت ضد معناطیسی این محصول استفاده از آن در مجاورت با میدان الکتریکی یا مغناطیسی هستند، پیشنهاد میشود.

میلگرد فولادی ضد زنگ: این محصولات بهترین نوع و در عین حال گرانترین نوع میلگرد می باشد که استفاده از آن در پروژه ها به دلیل غیر اقتصادی بودن آن خیلی متداول نمی باشد و در پروژه های خاص از آن استفاده می شود.

میلگرد ها بر اساس استاندارد روسی به انواع زیر تقسیم میشوند. که مشخصات آنها را در بالا توضیح دادیم.

۱) میلگرد (A1 (S240 که به میلگرد صاف معروف است و به عنوان میلگرد داکتیل شناخته میشود و برای جوشکاری، آهنگری و تغییرشکل مناسب است.

۲) میلگرد (A2 (S340 که به میلگرد با آج ساده معروف است، ترد و نیمه نرم میباشد و اغلب برای خاموتگذاری کاربرد دارد و جوشکاری روی آن توصیه نمیشود.

۳) میلگرد (A3 (S400 که به میلگرد با آجهای پیچیده معروف است، میلگردی خشک میباشد و برای تغییرشکل و زوایای تند مناسب نیست و جوشکاری روی آن غیرمجاز است.

۴) میلگرد (A4 (S500 آجهای دوکیشکل دارد و نوعی از آن به آجدار مرکب معروف است و در کارهای ساختمانی بجز قابهای برشی ویژه و قاب خمشی استفاده میشود.

شایان ذکر است که میلگردها را بسته به کاربردی که دارند نیز می توان به انواع مختلفی تقسیم کرد که در زیر به تفصیل به آن میپردازیم.

کاربرد میلگرد:

امروزه با پیشرفت روزافزون در جهان، صنعت ساختمانسازی بیشتر از همیشه رونق گرفته و با گذر زمان نیاز و استانداردها نیز تغییر میکنند. میلگرد در ساختمان نقش استحکام کننده دارد. جالب است بدانید حتی بتن که یکی از مهم ترین مصالح در صنعت ساختمانسازی است بدون میلگرد کاربردی ندارد. در ساختمان سازی اغلب از نوع فولادی و آجدار میلگرد استفاده میشود.

بتن نیز که پرکاربردترین مصالح ساختمانی است از ترکیب آب و سیمان و سنگدانههای مختلف تشکیل شده است که مقاومت فشاری بسیار بالایی دارد و بدیهی است که همچین ترکیبی از مقاومت کششی و پیچشی کمی برخوردار است. میلگردها در بتن جهت تقویت و مسلح کردن آن بویژه تقویت مقاومت کششی بتن بکار میرود. در نقشه های ساختمانی به طور دقیق تعداد، مدل، قطر، نوع و نحوه کارگزاری میلگرد در بتن نمایش داده میشود. میلگردها بسته به کاربرد مدنظر و نیاز طراحان به صورتهای مختلفی در بتن قرار داده میشوند که در زیر با آن آشنا میشویم.

راستا: نام دیگر آن میلگرد طولی یا کششی میباشد و جهت بالا بردن مقاومت کششی بتن استفاده می شود. همانطور که از نام آن مشخص است به صورت طولی در امتداد بتن به شکل صاف کار گذاشته میشوند.

خاموت: خاموت ها به میلگرد عرضی یا برشی نیز شناخته میشود جهت تقویت مقاومت برشی، جلوگیری از ترکخوردگی بتن و مهار و کنترل میلگردهای طولی استفاده میشود.

سنجاقی: این میلگردها اغلب جهت اتصال کامل میلگردهای طولی و عرضی و همچنین تقویت خاموتها بکار میرود.

رکابی: به شکل u جهت صاف نگه داشتن و مهار ارماتور طولی و عرضی بکار گرفته میشود. همچنین به صورت شبکه مشبندی جهت در امتداد نگهداشتن دو سفره از آرماتورها.

ادکا: کاربرد آن در جهت بالابردن مقاومت بتن در برابر نیروی برشی و لنگر منفی در تکیهگاه تیرها است.

خرک: در بتنریزی فوندانسیون و کف و دالها جهت نگه داشتن آرماتورها با فاصله مشخص در قالب از هم استفاده میشود.

روش تولید میلگرد:

میلگردها با ۴ روش نورد، سردکاری، میکروآلیاژی و ترمکس (عملیات حرارت و خنککاری) تولید میشوند که در زیر به شرح آن میپردازیم.

روش نورد

به دلیل دقیق بودن کنترل نهایی، محصولات فولادی عمدتا به روش نورد تولید میشوند. در این روش شمشهای فولادی در دمای ۱۰۰ درجهسانتیگراد در کوره قرار گرفته سپس به خط تولید میفرستند تا نورد شوند، سپی طی سه مرحله قطر شمشها کم و طولشان افزایش مییابد که به این مرحله، مرحله رافینگ میگویند. مرحله آخر تولید میلگرد، آجزنی است و نهایتا در طولهای مشخص که عموما ۲۴ یا ۳۶ متر است برش خورده و برای خرید و فروش بسته بندی میشوند.

دستگاههای موجود در کارخانجات جهت تولید میلگرد با روش نورد به صورت زیر است:

کوره پیش گرم برای پخت شمش ها

رول های کوره برای انتقال شمش به مرحله

رافینگرافینگ جهت نورد و کاهش ابعاد شمش

رول های رافینگ برای انتقال مواد به سمت استند قیچی سرزن

شانه های بسته بندی

نورد سرد: این روش با دمای پایینتر از تبلور مجدد سبب درهم شکستن و جابجایی در ساختار کریستالی و بیقاعده کردن ساختار فولاد موجب بالا بردن مقاومت تسلیم آن میشوند. توجه کنید که اگرچه در این روش مقاومت تسلیم بسیار بالا میرود ولی شکلپذیری فولاد کاهش مییابد که موجب نامناسب شدن این نوع میلگرد در مناطق زلزلهخیز میشود.

میکروآلیاژی: در این روش به میلگردهای معمولی مقادیر اندکی تیتانیوم، نیوبیوم و یا وانادیم افزوده میشود تا کاربیدهای بین فلزی ایجاد شود که موجب تولید ریز ذرات مقاومساز میشود. شایان ذکر است که هرچه این ریز ذرات ریزتر باشند، میلگرد تولید شده از مقاومت بیشتری برخوردار است. پس از طی این مراحل در محیط قرار میگیرند و به ارامی خنک میشوند. خرید این میلگرد و استفاده از آن برای مناطق زلزلهخیز توصیه میشود.

ترمکس (عملیات حرارت و خنککاری): در این روش فولاد پس از حرارت دیدن به سرعت توسط آب یا روغن سرد میشود، این سرعت موجب میشود ساختار فولاد فرصت مرتب شدن را پیدا نکند و به صورت بیقاعده قرار گیرند که این امر موجب میشود فولادی سخت و شکننده بوجود آید. سپس فولاد را مجدد گرم میکنند که موجب افزایش شکلپذیری و کاهش سختی شود. در این روش به دلیل کمتر بودن کربن نسبت به روش سردکاری، میلگردهایی با شکلپدیری بالاتر حاصل میشود. این روش نسبت به روش میکروآلیاژی اقتصادیتر است. به دلیل عبور فولادهای گرم از آب یا روعن خنک سطح آن زودتر سرد شده، در نتیجه سطح این میلگردها نسبت با داخل تردتر میباشد. این میلگردها جهت استفاده در مناطق زلزلهخیز مناسب نیست.

در تمامی کارخانجات و با هر روشی باید آزمایشات مختلفی از جمله خمکاری سبک و سنگین بر روی میلگردهای تولید شده انجام گیرد.

جدول اشتال میلگرد

جدول اشتال کتابچهای است که ۸۰سال پیش توسط مهندس آلمانی، خانم اشتایندر بورگر، منتشر شد. این کتابچه که به جدول اشتال معروف است، گنجینهای مفید برای مهندسان سراسر جهان میباشد. در این کتاب مشخصات و اطلاعات کاملی از انواع پروفیلهای عمرانی با استاندارد دین آلمان گنجانده شده است. در ایران نیز پروفیلهای ساختمانی با استاندارد دین آلمان تولید میشوند، از این جهت جدول اشتال برای مهندسان ایرانی بسیار مهم و کاربردی است.

میلگردها در دو نوع آجدار و ساده موجود میباشند که در جدول اشتال دارای پارامترهایی مثل قطر، سایز ، سطح مقطع ، وزن و … میباشند. کار با جدول اشتال به صورت آزمون و خطا است. پس از پیدا کردن جدول میلگرد در کتاب، ستون مساحت مقطع (A) را بیابید، مساحت برابر یا کمی بزرگتر از میلگرد خود را علامت زده تا نمره میلگرد خود را بیابید. با داشتن نمره میلگرد سایر پا امترها را بررسی کنید و اگر جوابگو نبود مقاطع بالاتر را برای خرید بررسی کنید.

محاسبه وزن میلگرد

همانطور که میدانید، کشورمان ایران بسیار زلزلهخیز بوده و اکثر شهرها در معرض خطر زلزله شدید و نسبتا شدید هستند، از این جهت استفاده از مصالح مرغوب در ساختمانسازی بسیار مهم و حیاتی میباشد. پس بدیهی است ما در خرید و استفاده میلگرد به عنوان مسلحکننده بتن و یکی از مصالح مهم این صنعت، باید بسیار آگاه و محتاط عمل کنیم.

متاسفانه برخی تولیدکنندگان و فروشندگان با کاهش در سطح مقطع ها و کم کردن وزن استاندارد میلگردها، به صورت غیرقانونی کمفروشی میکنند و سود سرشاری از آن بدست میآوردند. این کم فروشی و کاهش در وزن استاندارد میلگرد میتواند صدمات جبرانناپذیری به ساختمان وارد کند، از این رو باید هنگام خرید میلگرد تکه ای ان را با ترازو وزن کرده و با وزن استاندارد مقایسه کنید تا مانع از این سودجوییها شوید. در زیر شما را با نحوه محاسبه وزن میلگردها آشنا میکنیم.

برای محاسبه وزن میلگرد موردنیاز، ابتدا طول آن را از طریق جدول اشتال و نقشهها محاسبه کرده و با ضرب آن مقدار در وزن واحد طول که در جدول اشتال موجود است، وزن میلگرد خود را محاسبه کنید.

در صورت نداشتن وزن واحد طول می توانید با استفاده از پارامترهای میلگرد، وزن آن را به صورت زیر محاسبه کنید.

وزن میلگرد =(( شعاع ) × طول × (۱۴/۳) × ۸/۷) / ۱۰۰۰

کارخانه های تولیدکننده میلگرد

امروزه ایران با بالا بردن سرعت تولید و دستیابی به برترین تکنولوژیهای روز دنیا در این عرصه در رده بهترین تولیدکنندگان میلگرد در جهان میباشد. استاندارد تولید این محصول در هر کشوری متفاوت است. در کارخانهها پلاکی بر روی میلگردها زده میشود که میتوان از آن طریق شیوه تولید آن را فهمید. میلگرد ذوب آن اصفهان ، نیشابور ، فایکو ، پرشین ، بنال و کویر کاشان از بهترین هاب این محصول به شمار می آیند.

قیمت میلگرد

قیمت میلگرد در بازار به مجموعه عوامل داخلی و خارجی بسیاری وابسته است که هریک می توانند در نوسانات قیمت میلگرد و روند افزایشی و کاهشی آن نقش مهمی ایفا کنند. قیمت ارز، طلا و نفت، قیمت جهانی آهن و مواد اولیه خام چون قزاضه و سنگ آهن، میزان عرضه و تقاضا در سطح داخلی و جهانی، عملکرد و تصمیمات سازمان بورس کالا و همچنین اثراث عواملی مانند تحریم های سال های اخیر و همه گیری کرونا را می توان از مهمترین عوامل تاثیرگذار بر قیمت میلگرد دانست که در ادامه بیشتر به آن می پردازیم.

مهمترین عامل نوسات قیمت در بازار هر محصولی را می توان نوسانات بازار ارز و طلا دانست که محصولات پرمصرف فولادی نظیر میلگرد نیز از این قاعده مستثنی نیستند. در واقع تا زمانی که قیمت دلار و طلا به ثبات نرسد نمی توان انتظار داشت که قیمت میلگرد در بازار نیز به ثبات خواهد رسید که وجود تحریم ها نیز این مساله را تشدید می کند. همانطور که گفته شد علاوه بر هزینه تولید و میزان عرضه و تقاضا در سطح داخلی، عملکرد سازمان بورس کالا را نیز می توان از عوامل داخلی موثر بر قیمت میلگرد دانست که به طور مستقیم در این بازار نقش مهمی را ایفا می کند. معمولا قیمت میلگرد در بازار بعد از اعلام قیمت میلگرد بورسی تعیین می شود.

از عوامل خارجی تاثیرگذار بر قیمت محصولات فولادی در بازار ایران می توان به قیمت جهانی مواد اولیه خام و شمش فولادی، اثرات مخرب ناشی از تحریم ها در سال های اخیر و میزان عرضه و تقاضا در کشورهای تولید کننده و میزان صادرات اشاره کرد. برای مثال در جریان همه گیری ویروس کرونا و اعمال محدودیت ها از سوی کشورها تولید بسیاری از محصولات همچون محصولات فولادی در بسیاری از کشورها با مشکل روبرو شد و به طبع صادرات آن ها نیز کاهش یافت که افزایش قیمت میلگرد را در بر داشت. حتی کشوری مانند چین که زودتر از سایر کشورها نسبت به بازگشایی ها و کاهش محدودیت های قرنطینه اقدام کرد و وارد مرحله پسا کرونا شد، به دلیل تقاضای بالای داخلی برای تکمیل و اجرای پروژه های نیمه کاره و به تعویق افتاده، قادر به صادرات نبوده است. این در حالی است که چین از بزرگترین صادر کننده ها و تامین کننده های محصولات فولادی است و کاهش صادرات چین برابر با کاهش عرضه در بازار جهانی است و بالارقتن تقاضا برای خرید میلگرد نسبت به عرضه، بالا رفتن قیمت را به همراه دارد. لازم به ذکر است بیشتر میلگرد موجود در بازار ایران توسط کارخانه های دولتی و خصوصی کشور تولید و به بازار عرضه می شوند.

علاوه بر موارد ذکر شده باید توجه داشت که قیمت میلگرد بر اساس نوع آن، کیفیت و نوع کارخانه تولید کننده و سایز آن متقاوت است به گونه ای که میلگردهای تولیدی توسط کارخانه هایی با کیفیت تولید بالاتر و یا سایز بیشتر دارای قیمت بالاتری هستند.