ورق نورد گرم

نورد گرم چیست؟

به طور کلی فرآیند تولید این محصول فولادی را میتوان بدین صورت شرح داد. ابتدا به کمک فرآیند نورد گرم شمشهای ریختهگری به بیلت و شمش تبدیل میگردد. سپس با عملیات شکل دهی محصولاتی مانند مفتول، مقاطع ساختمانی، میلگرد و ورق تولید میگردد.

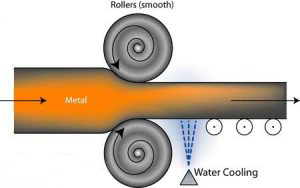

فرایند نورد سرد در دمایی پایینتر از دمای تبلور مجدد و به منظور تولید تسمه و ورق با کیفیت ابعادی و مشخصات مکانیکی بهتر نسبت به محصولات نورد گرم صورت میگیرد. در نورد گرم فلز از بین دو غلتک که فاصله ی بین آنها اندکی کمتر از ضخامت فلز ورودی و خلاف جهت یکدیگر چرخانده می شوند عبور داده می شود.به دلیل بیشتر بودن سرعت چرخش غلتک ها از ریلی که فلز روی آن قرار دارد، اصطکاک بین غلتک و فلز موجب به جلو راندن فلز شده و طول آن را افزایش و ضخامت آن را کاهش می دهد. مقدار کم شدن ضخامت در طی نورد بستگی به میزان اصطکاک بین غلتک و سطح فلز دارد به نحوی که برای تغییر

شکل زیاد غلتک ها به جای حرکت ماده روی آن می لغزند.

دمای نورد گرم:

در نورد گرم کنترل دما امری مهم می باشد به همین منظور ابتدا بهتر است دمای فلز را به صورت یکنواخت تا مقدار معینی بالا برده شود . فرایند نورد نیازمند گرم نگه داشتن قطعه در حرارت معین برای زمان طولانی است اگر دمای قطعه یکنواخت نباشد، تغییر شکل ایجاد شده نیز غیر یک نواخت است به طور مثال اگر قطعه به اندازه ی کافی و به نحو همگن گرم نشود، سطوح گرم تر بیرونی نسبت به سطوح داخلی که سردتر و محکم تراست زودتر نورد می شوند و اگر پس از گرم کردن قطعه و یا در فاصله ی دو نورد فلز سرد شود، سطوح سرد شده در مقابل تغییر شکل مقاومت می کنند.

پس هنگام تغییر شکل در قسمت داخلی که داغ تر و ضعیف تر است، احتمال اینکه ترک ها یا گسیختگی های سطحی در قطعه ایجاد شود وجود دارد.

درکارخانه هایی که تولید زیادی دارند معمولا از محصولات ریخته گری استفاده می کنند. بعد از عملیات ریخته گری سرد شدن به گونه ای کنترل می شود که بتوانند بدون گرم کردن مجدد و جابه جایی، محصول را وارد دستگاه نورد گرم کنند.

برای گرم کردن برای تولید های کمتر یا عملیات ثانویه معمولاً دمای ماده ی اولیه (شمش، شمشال یا لوحه) دمای اتاق است. برای گرم کردن این قطعات تا دمای مناسب می توان آن ها را در کوره های نفت سوز یا گازسوز گرم کرد.

برای فولادهای کربنی ساده و فولادهای کم آلیاژ، دمای کردن معمولاً در حدود ۱۲۰۰ درجه ی سانتی گراد (۲۲۰۰ درجه ی فارنهایت) است برای میله های کم قطر می توان از کوره های القایی برای گرم کردن استفاده کرد.

نورد گرم معمولاً در حدود ۵۰ تا ۱۰۰ درجه سانتی گراد (۱۰۰ تا ۲۰۰ درجه ی فارنهایت) بالای دمای تبلور مجدد متوقف می شود. پایان دادن عمل نورد در این دمای پایانی از سخت شدن کرنشی ماده جلوگیری می کند و موجب ایجاد دانه های ریز و یکنواخت می شود. پیش از انجام تغییر شکل اضافی، لازم است قطعه دوباره گرم شود تا به شرایط مناسب برای نورد برسد .

اجزای کارخانجات نورد گرم:

اجزای اصلی لازم برای یک کارخانه نورد به ترتیب زیر می باشد :

کوره پیش گرم : این کوره وظیفه گرم کردن قطعه تا دمای لازم برای نورد را دارد . برای کوره باید سیستمی طراحی شود که شمشالها داخل کوره حرکت کرده و از اول کوره وارد شده و تا زمان رسیدن به آخر کوره شمشالها به دمای لازم رسیده باشند .

اجکتور: این وسیله وظیفه خارج کردن شمشالهای که به دمای لازم برای نورد ریده اند را دارد .

پوسته زدا : این وسیله وظیفه برداشتن پوستهای ایجاد شده ناشی از ریخته گری و کرم کاری مجدد را به روشهای مختلف دارد .

استند نورد : این وسیله برای نورد کردن شمشال یا کم کردن ضخامت قطعه را دارد که با استفاده از غلتکهای افقی این کار را انجام می دهد .

استد اجر : این وسیله برای ایجاد ابعادب نسبتا دقیق از نظر عرضی و یکنواخت سازی کنارهای ورق و … کاربرد دارد که با غلتکهای عمودی این وظیفه را انجام می دهد .

دستگاه های ضخامت سنج : این دستگاه وظیفه اندازه گیری ضخامت ورق تولید شده را دارد.

تاب گیر : این وسیله برای تابگیری ورق بعد از تولید به کار میرود که این وظیفه را با چندین غلتک کوچک انجام می دهد .

خط خنک کاری : این خط وظیفه خنک کاری ورق تولید شده را دارد که طبق شرایط محلی طراحی می شود .

قیچی : وظیفه برش سر و انتهای ورق و همچنین سایز کردن ورق را دارد .

دستگاه بسته بند : این دستگاه وظیفه وزن ورق و بسته بندی ورق تولید شده را به صورت اتوماتیک دارد.

تابکاری نورد گرم:

در نوردهایی که محصول فلزی تغییر فیزیکی زیادی دارد نیازمند عملیات حرارتی می باشد .در طول فرایند های نورد گرم و سرد محصول فلزی یک یا چند فرآیند حرارتی را تجربه میکند تا علاوه بر بهتر حالت گرفتن ساختار متالورژیکی و ویژگیهای فیزیکی و مکانیکی فرآورده ها بهبود یابد. از مهمترین فرآیندهای حرارتی ، تابکاری است. تابکاری بیشتر روی مواد کارسرد شده انجام می شود.

تابکاری در ساخت فولاد ها دارای کیفیت های مختلفی می باشد که عبارتند از

فرآیند تابکاری:

در این فرآیند با قراردادن فولاد کارسرد شده در دمائی بیش از دمای تبلور مجدد، در مدت زمان معینی ، ساختار متالورژیکی و ویژگیهای مکانیک مورد نظر در فولاد ایجاد می شود هدف مهم این فرآیند حذف تنش و بازگردانی خاصیت های اولیه ی ماده به فرآورده است.این فرآیند در کوره های پیوسته و جعبه ای صورت می پذیرد.

تابکاری کامل:

فلز را در خلال یک برنامه ی زمانی – دمایی معین گرم و سرد می کنند و ساختار نهایی فرآورده از نوع پیرلیت با دانه بندی درشت خواهد بود در این شرایط فلز از خاصیت چکش خواری خوبی بهره مند می شود.

تابکاری هم دمایی:

در این روش فولاد سریعتر از حالت قبل سرد خواهد شد ، بگونه ای که تغییر حالتهای متالورژیکی در شرایط هم دمایی انجام می پذیرد در نوع تابکاری ساختار پیرلیت با دانه بندی ریزتر به وجود می اید.

تابکاری کروی:

در تابکاری کروی به کمک بازپخت کردن فولاد و نرمالیز کردن آن سعی در کربید کروی کردن ساختار فولاد می باشد .در تابکاری کروی به دلیل نیاز به نگهداری طولانی فلز در دمای زیر بحرانی، زمان فرآیند بیشتر از فرآیند های پیش می باشد .

کار گرم:

یکی دیگر از فرآیندهای حرارتی است که در خلال آن ماده در دمایی بیش از دمای تبلور مجدد فلز، تغییر شکل پلاستیک می یابد.

اجزای اصلی خط نورد گرم عبارتاند از

کوره پیش گرم:

در کوره پیش گرم تختال تا دمای حدود 1250-1200 درجه سانتیگراد گرم میشود. تا عناصر آلیاژی حل شده و عیوب ساختاری حاصل از ریخته گری حذف گردند. انتخاب دمای مناسب پیش گرم بسیار مهم است تا هم از هزینه اضافی برای افزایش دمای بیش از حد جلوگیری شود و هم تشکیل رسوب سختی که ناشی از دمای پیش گرم پایین است به حداقل برسد.

قفسههای نورد خشن (نورد اولیه):

تختالها پس از پیش گرم توسط فشار آب پوسته زدایی شده و وارد قفسههای خشن کار میشوند. تختالها تا چندین مرحله نورد تا حدود 75% از ضخامت اولیه آنها کاسته میشود. در هر مرحله کاهش ضخامت موجب افزایش عرض ورق میشود که توسط غلتکهای عمودی کنترل میگردد. پس از این مرحله ورق وارد جعبه کلاف شده و یا بهصورت مستقیم وارد قفسههای نورد نهایی میشود.

جعبه کلاف:

جعبه کلاف در میز انتقال بین قفسههای خشن و نورد نهایی قرار دارد. هدف اصلی جعبه کلاف طول خط نورد است. مزایای دیگر جعبه کلاف عبارتاند از: شکستن پوستهها، همگن سازی دمای ورق که موجب ایجاد خواص مکانیکی یکنواخت در ورق میشود و همچنین افزایش ظرفیت تولید. در انتهای میز انتقال ورق از حالت کلاف خارج شده و قبل از ورود به قفسههای نورد نهایی، پوسته زدایی میشود.

قفسههای نورد نهایی:

خط نورد نهایی از 5 تا 7 قفسه نورد پشت سر هم تشکیل شده است. هنگامی که ورق به دمای مناسب رسید وارد اولین قفسه نورد نهایی میشود و بهصورت پیوسته از سایر قفسهها عبور میکند. سرعت ورق در این قفسهها بین 10 تا 20 متر بر ثانیه است و ضخامت ورق را بین 4 تا 1 میلی متر و یا کمتر کاهش میدهند. همانند قفسههای خشن کار این قفسهها هم معمولاً 4 غلتکِ هستند. در ورود به خط نهایی دمای ورق و در خروج از خط دما و ضخامت ورق اندازه گیری میشود. در این مرحله ضخامت توسط سیستم خودکار کنترل ضخامت و دما توسط تغییر سرعت نورد کنترل میشود.

واحد خنک کاری:

هنگامی که ورقها از قفسههای نورد نهایی خارج شد، تحت شرایط کنترل شده بر روی میز خنک کننده، خنک میشود. هدف این مرحله کاهش دمای ورق از 850 درجه سانتیگراد تا دمای مرحله کلاف پیچ یعنی حدود 580 درجه سانتیگراد است. بعد از مرحله خنک کاری، ورق در کلاف پیچ بهصورت کلاف در میآید و اجازه کاهش دما به آن داده میشود تا برای بارگیری آماده شود.

کلاف پیچ:

بعد از خروج از واحد خنک کاری دمای ورق اندازه گیری شده و ورق در واحد کلاف پیچ بهصورت کلاف در میآید.

مزایا و معایب نورد گرم عبارت است از:

مزایا و معایب نورد گرم عبارت است از:

به نیروی کمتری در طی فرآیند نسبت به نورد سرد احتیاج است

تجهیزات و دستگاههای کمتری برای نورد گرم مورد نیاز است

کرنش سختی کمتری در طی فرایند روی قطعه انجام می شود .

قطعه ی فلزی تولید شده دارای استحکام کمتری نسبت به محصولات تولید نورد سرد است

نورد گرم برای شمش های بزرگ مناسب است