چدن چیست ؟ چدن به آلیاژهایی از آهن و کربن که بین ۲٫۱ الی ۶٫۲ درصد کربن داشته باشند، گفته میشود. از نظر میزان مصرف این خانواده از فلزات آهنی(بعد از فولادهای ساده کار پذیر که در ساخت ورق، نبشی، تیرآهن و... مصرف دارند) مهمترین گروه از فلزات و آلیاژهای ریختگی را شامل شده است.

درچدن ها عناصری نظیر سیلیسیم، منگنز، فسفر و گوگرد نیز وجود دارد. علاوه بر آن، فلزاتی مانند کروم، نیکل، مولیبدن، مس، منیزیم، سدیم، لانتانیم و وانادیم(در مقادیر کم یا زیاد) هم می توانند در چدن ها موجود باشند.

پیکاتک | فروشگاه تخصصی ترمومتر | استعلام قیمت و لیست نمایندگی خرید

چدن چیست ؟

چدن ها همانند فولادها دسته ای بزرگ از خانواده آلیاژهای آهنی هستند. آلیاژی سه تایی متشکل از آهن، کربن و سیلیسیم، که در آن عناصری همانند منگنز، فسفر وگوگرد نیز وجود دارد. علاوه بر این عناصر، فلزاتی همانند کرم، نیکل، مولیبدن، مس،منیزیم در مقادیر کم یا زیاد نیز می توانند در چدن ها وجود باشند.

برخلاف فولادهاکه مقدار درصد وزنی کربن زیر 2 درصد است. در چدن ها معمولا این میزان بین 2تا 4 درصد متغیّر است. و همین تفاوت درصد کربن و اضافه شدن سیلیسیم به عنوان عنصر سوم در چدن ها، باعث می شود خواص متفاوتی با فولادها از خود نشان دهند.

انواع ساختارهای زمینه چدن چیست ؟

اساس خواص مکانیکی چدن به زمینه آن بستگی دارد. به همین دلیل است چدن ها را با عبارت ساختار زمینه آنها برای مثال انواع پرلیتی یا فریتی توصیف میکنند. مهمترین ساختار زمینه چدن عبارتند از:

فریت

زمینه ی فریتی را می توان به صورت ریختگی در چدن تولید کرد. ولی اغلب با عملیات حرارتی بازپخت می توان به آن دست یافت. فریت محلول جامد بین نشینی کربن در آهن با شبکه بلوری مکعب مرکز دار (bcc) است. فریت نسبتا نرم، چکش خوار، استحکام کم، شکست خوب، مقاومت به سایش ضعیف ، ضریب هدایت گرمایی نسبتا خوب و قابلیت ماشینکاری خوبی است. یک زمینه فریتی را میتوان به طور ریختگی تولید کرد. اما اغلب با عملیات حرارتی باز پخت (تابکاری) میتوان به آن دست یافت.

پیکاتک | تامین کننده ترموکوپل در بازار ایران | جهت مشاوره و خرید تلفنی با شماره : 87700142-021 ( 30 خط ویژه ) تماس بگیرید

پرلیت

زمینه ی پرلیتی در قطعه ی ریختگی چدن به دست می آید. پرلیت مخلوطی از لایه های متناوب فریت و سمنتیتاست. پرلیت به شکل اثر انگشت بر روی کاغذ دیده می شود. پرلیت نسبتاً سخت بوده و از چقرمگی کمتری برخوردار است. قابلیت ماشین کاری آن خوب وضریب هدایت گرمایی آن کم است. زمینه های پرلیتی سخت تر و مستحکم تر از زمینه های فریتی هستند.

فریت- پرلیت

ساختار مخلوطی است. که غالبا برای رسیدن به خصوصیاتی بینابینی از آنچه که در فوق بالا شرح داده شده است. به کار گرفته می رود.

آستنیت

برای پایدار نگاه داشتن این فاز در طول عمل خنک شدن یک عنصر آلیاژی با مقدار زیاد و معینی لازمست. چدن گرافیت ورقه ای و گرفیت کروی آلیاژی (نیکل - سخت) چدن هایی با زمینه آستنیتی و دارای خواص عالی حرارتی مقاومت به خوردگی و نیز غیر مغناطیسی هستند. این زمینه میتواند خصوصیات مقاومت به خزش، چقرمگی خوب، تنش پارگی تا دمای ۸۰۰درجه سانتیگراد و یک محدوده گسترده ای از انبساط حرارتی که تابع از موجود در چدن است را نشان دهد

بینیت

این ساختار میتواند به صورت ریختگی با افزودن عناصر آلیاژی به مقادیر معین تولید شد. در ضمن جهت اطمینان بیشتر میتوان توسط عملیات حرارتی آستمپر نیز به این ساختار دست یافت. این آلیاژ، با توجه به صرفه اقتصادی اخیرا توانستهاند نقش مهمی بویژه در قطعات دنده ها، مهندسی خودرو، قطعات انتقال نیرو داشته باشند.

مزایای چدن های گرافیت کروی آسمتپر عبارتند از;استحکام کششی بالا توام با چقرمگی، انعطاف پذیری و استحکام خوب. مقاومت به سایش و خراش، ظرفیت بالای جذب صدا و کارکرد.

خواص ریخته کری خوب، فرم پذیری نزدیک به شکل نهایی حتی در شکل های خیلی پیچیده، قابلیت ماشینکاری خوب در حالت ریخته و حدود ۱۰%صرفه جویی در وزن در مقایسه با فولاد.

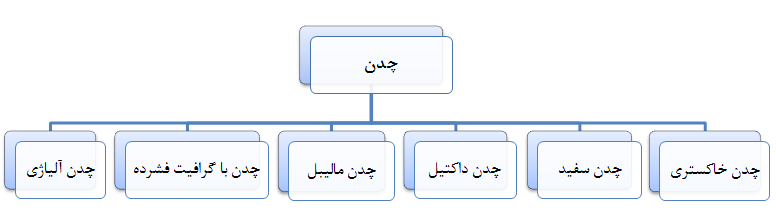

انواع چدن چیست ؟

چدن نیز همانند آهن، انواع مختلفی دارند و همه آنها در برابر فشار مقاومت بالایی دارند

چدن خاکستری Grey cast iron

به دلیل رنگ خاکستری مقطع شکست چدن های با گرافیت ورقه ای یا لایه ای، از اصطلاح چدن خاکستری (Gray Iron) برای نامگذاری آن ها استفاده شده است. چدن های خاکستری از مهم ترین و پر کاربردترین آلیاژهای هستند. اگر شما یک متالورژ نیستید، پس احتمالاً آشنایی زیادی هم با اصطلاح چدن خاکستری ندارید ولی حتماً چدن GG-20 یاGG-25 را می شناسید یا حداقل اسمی از آن ها به گوشتان خورده است.

این دو آلیاژ چدنی از چدن های خاکستری پر کاربرد در صنعت کشورمان به خصوص در صنایع خودروسازی، ساخت لوله، شیر و اتصالات، پمپ سازی، ساخت بدنه موتورهای الکتریکی و ساخت قطعات، تجهیزات و ماشین آلات صنعتی هستند. درصد حدودی عناصر چدن خاکستری به این صورت زیرمی با شد و مابقی آن آهن است

- کربن : ۴-۳٫۵ درصد

- گوگرد : زیر ۰٫۰۶ درصد

- سیلیسیوم : ۱٫۵-۰٫۵ درصد

- منگنز : ۰٫۸-۰٫۲ درصد

- فسفر : زیر ۰٫۱ درصد

انواع چدنهای خاکستری از نظر شکل گرافیت

- چدنهای خاکستری با گرافیت کلوخهای یا شکوفهای یا چدنهای مالیبل با چکشخوار

- چدن خاکستری با گرافیت ورقهای یا فلسی یا پولکی

- چدن خاکستری با گرافیت کروی یا چدن داکتیل یا SG یا چدن نشکن

- چدن خاکستری چشم گاوی;این نوع چدن ما بین خاکستری و سفید میباشد.به علت گرافیتهای نسبتاً بزرگ در بین فاز روشن رنگ فریت به این اسم مشهور است

در سیستم آهن کربن ناپایدار نمیتوان گفت تمام کربن به صورت گرافیت آزاد رسوب میکند. چون شرایط تبرید و انجماد در نوع چدن حاصل نقش دارد.

چدن های سفید White cast iron

این چدنها از میزان کربن کمتر و سرعت سرد کردن بیشتر حاصل میشود. تا جایی که بخش عمده کربن بصورت فاز نیمه پایدار (سمنتیت) رسوب میکند. تا کربن آزاد آنها به آلیاژهای عاری از گرافیت و گرافیتدار تقسیم میشوند. و به صورتهای مقاوم به خوردگی ، دمای بالا، سایش و فرسایش میباشند. مقطع شکسته شده این نوع چدنها سفید نقرهای رنگ است. قابلیت ریخته گری چدن سفید به خوبی چدن های دیگر نیست. زیرا دمای انجماد آن معمولا بالاتر است. و کربنی که به صورت کاربید آهن است منجمد می شود. بنابراین دیگر گرافیت در به حداقل رسانیدن انقباض در حین انجماد نقشی ندارد.

بخشی از قطعه ریختگی که با آهنگی معتدل جامد می شود. هم گرافیت دارد و هم کاربید آهن. این ساختار را چدن ابلق می نامند. چدن سفید سخت ،می تواند در قطعه ریختگی از چدن نرم نیز به وجود آید. دلیل این امر سرمایش سریع مقطعی نازک یا گوشه ای تیز از قطعه یا وجود پره ای بر روی قطعه ریختگی است. که از وجود درزی در قالب ناشی شده است و باعث گرماگیری و افزایش آهنگ انجماد می شود.

پیکاتک | فروشگاه تخصصی فلومتر ورتکس یوکوگاوا | جهت مشاوره و خرید تلفنی با شماره : 88109770-021 ( 30 خط ویژه ) تماس بگیرید

چدن داکتیل یا چدن نشکن Malleable cast iron

از چدن داکتیل به عنوان یکی از بزرگ ترین دستاوردهای محققان متالورژی در قرن بیستم می توان نام می برند. این چدن که به نام چدن نشکن نیز معروف است و در انگلستان بنامهای "چدن SG " و یا "چدن با گرافیت کروی" خوانده می شود. این چدن ترکیبی مشابه با چدن خاکستری دارد.

اما در هنگام انجماد، گرافیت ها به شکل کروی تجمع می کنند. این کروی بودن گرافیت ها، تمرکز تنش در قطعه را به حداقل می رساند و به همین علت چدن های داکتیل در مقایسه با چدن های خاکستری دارای استحکام و چقرمگی بالاتری می باشند این خصوصیات باعث استفاده گسترده این نوع چدن در صنعت حمل ونقل شده است. نمونه آن استفاده آنها در ساخت میل لنگ ها به دلیل ماشین کاری خوب، استحکام خستگی و مدول کشسان بالاتر است .عمده ترین مصرف قطعات چدن نشکن در صنعت لوله سازی و خودرو سازی میباشد

چدن چکش خوار مالیبل Malleable cast iron

چدن چکش خوار از آنیله شدن چدن سفید بدست می آید.به این صورت که چدن سفید تا درجه حرارت 900 درجه سانتیگراد حرارت داده می شود. تا کاربید آهن به کربن و آهن تجزیه شده وذرات گرافیت بصورت شبه کروی بدور یکدیگر تجمع می کنند. تبدیل کاربید اهن به گرافیت شبه کروی دلیل اصلی تغییر چدن سفید به چدنی چکش خوار با خواص مکانیکی اصلاح شده است. چدن مالیبل در ایران جهت ساخت اتصالات آب وگاز مورد استفاده قرار گرفت.

این نوع چدن سخت و شکننده بوده وقابلیت تراش و یا تهیه نمونه را با تراشکار امکان پذیر نمی سازد. بدان جهت این چدن را چدن سخت می نامند . دلیل اساسی برای انتخاب چدن های چکش خوار قیمت تمام شده پایین و ماشینکاری راحت و ساده آنهاست.

کاربرد: در قطعات اتومبیل قطعات کشاورزی ، اتصالات لوله ها ، اتصالات الکتریکی و قطعات مورد استفاده در صنایع معدنی است.

چدن با گرافیت فشرده

چدن با گرافیت فشرده عبارت است از، چدن عاری از گرافیت ورقه ای، دارای 20% گرافیت کروی و 80% فشرده باشد. میدانیم که شکل گرافیت یک عامل تعیین کننده در خواص چدن ها است.چدن با گرافیت فشرده را ما بین چدن خاکستری با گرافیت ورقه ای و چدن نشکن با گرافیت کروی به شمار آورد . این نوع چدن در مقایسه با چدن خاکستری دارای استحکام بالاتر و هم چنین انعطاف پذیرتر است. در حالیکه نسبت به چدن نشکن انقباض حاصل از انجماد کمتری دارد .

کاربرد: برای ساخت محافظ احتراق توربین، قالبهای چدنی و قالب شمش ریزی در صنعت فولاد ، سرسیلندرهای موتوری است

چدن آلیاژی

شامل چدن های سفید آلیاژی, چدن های خاکستری آلیاژی, و چدن های داکتیل آلیاژی است.چدن های با گرافیت فشرده هنوز عمر چندانی ندارند. و نمی توان نقش آنها را در عرصه چدن های آلیاژی ارزیابی کرد .چدن های چکش خوار پر آلیاژ جزو این دسته نمی شوند. زیرا وجود عناصر آلیاژی مانع از انجام فرایند چکش خواری می شود. چدن های آلیاژی در مواردی که مقاومت فوق العاده در برابر گرما، سایش یا خوردگی لازم است به کار می روند. به علاوه بر این هنگامی که خواص فیزیکی غیر متعارف، از قبیل خواص غیر مغناطیسی یا انبساط گرمایی اندک در نظر باشد.

از این چدن ها استفاده می شود. قطعات ریختگی چدنهای آلیاژی به وسیله ریخته گری تولید می شوند. شناسایی وتعیین خواص ویژه مورد نیاز درچدن های آلیاژی غالبا بسیار دشوار است.بنابراین همواره آنها را بر اساس ترکیب شیمیایی مشخص می کنند. خواص مکانیکی مورد نظر را نیز در مواردی که اهمیت داشته باشند. می توان مشخص کرد. چدن های آلیاژی را بر اساس نوع کاربردها و ویژگیهای آنها دسته بندی می کنند.

جدول مقایسه انواع چدنها:

| نام چدن | شکل کربن در چدن | انواع زمینه فلزی موجود در چدن | رنگ مقطع شکست در حالت ماکروسکوپی | ویژگی چدن |

| چدن خاکستری | گرافیت ورقه ای | فریت ،پرلیت پرلیت+ فریت | خاکستری | قابلیت ماشین کاری- انتقال حرارتی خوب- حذف ارتعاش و صدا |

| چدن سفید | به صورت ترکیبی (کاربید آهن) | پرلیت ،سمنتیت | سفید | مقاومت به سایش |

| چدن داکتیل | گرافیت کروی | پرلیت ،فریت | خاکستری- نقراه ای | استحکام بالا- قابلیت انعطاف عالی |

| چدن مالیبل | گرافیت برفکی | پرلیت ،فریت | خاکستری- نقراه ای | چکش خواری و چقرمگی بالا |

| چدن با گرافیت فشرده | گرافیت کرمی | پرلیت ،فریت | خاکستری- نقراه ای | ما بین خواص چدن خاکستری و داکتیل |

| چدن آلیاژی | به صورت ترکیبی یا گرافیت ورقه ای | پرلیت،مارتنزیت، آستنیت | خاکستری- نقراه ای یا سفید | مقاومت به سایش عالی – مقاومت به خوردگی عالی |

جمعبندی همانطور که مشاهده کردید در آموزش ،" چدن چیست " ،ابتدا تعریف کردیم ، چدن چیست و سپس انواع چدنها را با ذکر مثال بررسی کردیم .

لینک های مرتبط :