کنترل ولو

فروش انواع کنترل ولو

فروش انواع کنترل ولو ابزار دقیق (توپی - پروانه ای و ...) از تولید کننده های مطرح با قیمت مناسب در فروشگاه ابزار دقیق پیکاتک. جهت کسب اطلاعات بیشتر از مشخصات فنی و مشاوره رایگان جهت خرید یا استعلام قیمت انواع کنترل ولو میتوانید با کارشناسان فروش ما در پیکاتک تماس بگیرید.

کنترل ولو چیست؟

شیرآلات صنعتی وظایف مختلفی در سیستم پایپینگ برعهده دارند که از مهمترین آنها می توان به کنترل فشار، دما، جهت جریان و دبی جریان اشاره کرد. ولوها (شیرها) به سه دسته کلی تقسیم می شوند که در هر دسته انواع مختلفی شیر قرار دارند.

دسته اول شیرهایی که وظیفه قطع و وصل کردن کامل جریان را دارند مانند بال ولو یا شیر توپی (Ball Valve)، گیت ولو یا شیر دروازه ای (Gate Valve) و پلاگ ولو ها یا شیر سماوری یا (Plug Valve)

دسته دوم شیر هایی که وظیفه کنترل جریان را بر عهده دارند مانند شیرهای سوزنی (Needle Valves)، شیرهای کروی (Globe Valves) و شیرهای پروانه ای (Butterfly Valves) , شیرهای کنترلی (Control Valve)

دسته سوم شیر هایی یک طرفه که وظیفه جلوگیری از بازگشت سیال را دارندمانند چک ولوها (Check Valves) کنترل ولو ها همان طور که از اسمشان مشخص است در دسته شیرآلاتی که برای کنترل جریان به کار می روند، قرار می گیرد. در یک تعریف ساده، گروهی از شیرآلات صنعتی که وظیفه کنترل کردن پارامتر های فیزیکی سیال نظیر فشار، دما، جریان و سطح را بر عهده دارند کنترل ولو نامیده می شوند.

رایج ترین قطعات کنترل نهایی که در سیستم های فرایندی به کار می روند، شیر های کنترلی (کنترل ولوها) هستند. کنترل ولو با کنترل و تنظیم سیال، که ممکن است گاز، بخار، آب یا یک محلول شیمیایی باشد، به مقابله با عامل آشفتگی رفته و سعی می کند متغیر فرآیند را تا حد امکان به نقطه تنظیمی اولیه باز گرداند.

معمولا هر جا از کنترل ولو (شیر کنترلی) صحبت می شود، منظور از آن مجموعه کاملی از کنترل ولو است. مجموعه کنترل ولو از یک بدنه ولو valve body، مجموعه اجزای داخلی ولو (internal trim)، یک اکچویتور (actuator) برای به حرکت در آوردن قطعات شیر و متعلقات جانبی نظیر موقعیت دهنده positioner، ترانسدیوسرها (transducer)، رگلاتور های فشار تغذیه (supply pressure regulator)، عملگر های دستی (manual operator)، ضربه گیرها (snubber) و لیمیت سوئیچ ها (limit switch) تشکیل می شود.

اجزای اصلی یک کنترل ولو

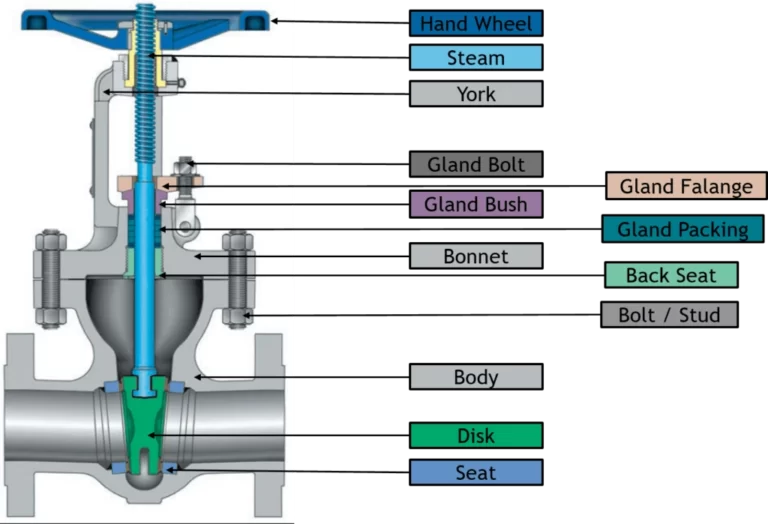

یک شیر صنعتی در واقع یک محصول مونتاژ شده است. بخش های خارجی شیر و ساختار داخلی آن مثل بدنه, کلاهک, دیسک / گوه, نشیمن, دسته, کلاهک آب بندی/ پیچ / گسکت/ فلکه, همگی به طور مستقل ساخته شده اند و در کارخانه تولید شیر صنعتی مونتاژ شده اند.

در تصویر زیر, شما می توانید اجزای اصلی یک شیر کنترلی را ببینید:

پلاگ (Plug):

پلاگ در واقع در مسیر عبور جریان قرار دارد و اجازه عبور یا عدم عبور جریان را می دهد. در صورت دقت به تصویر کنترل ولو مشاهده می شود که اگر پلاگ به پایین بیاید، مسیر سیال بسته خواهد شد. همچنین با وارد شدن فشار به پلاگ، پلاگ به پایین آمده و بر روی نشیمنگاه (seat) قرار میگیرد.

ساقه (Stem):

وظیفه اصلی ساقه به حرکت در آوردن پلاگ است. ساقه (stem)، محل اتصال بدنه کنترل ولو به عملگر (actuator) است. فشار هوای وارد شده به عملگر، از طریق ساقه به پلاگ وارد می شود و باعث می گردد که پلاگ به بالا یا پایین حرکت کند.

کلاه (Bonnet):

یکی دیگر از اجزای اصلی کنترل ولو، کلاه یا کلاهک شیر است. در واقع هنگامی که از اجزای کنترل ولو صحبت می کنیم، منظور از کلاه، کلاهک یا درپوش ولو است. در صورت برداشته شدن کلاه، امکان مشاهده ادوات داخلی ولو وجود دارد. لازم به ذکر است که کلاه به دو صورت پیچی و جوشی می تواند بر روی کنترل ولو قرار گیرد.

عملگر (Actuator) در شیر کنترل از طریق میله (Stem) به شیر متصل می شود و نیروی لازم جهت حرکت شیر را فراهم می کند. همان گونه که در بخش بالا مطرح شد، محرک را می توان به صورت الکتریکی، پنوماتیک یا هیدرولیکی کنترل کرد شیر کنترل به منظور کار کردن، سیگنالی از کنترل کننده ای مانند PLC یا DCS دریافت می کند. کنترل کننده سرعت جریان واقعی را با مقدار جریان دلخواه مقایسه می کند که به آن SetPoint می گویند و نوعی خروجی تولید می کند تا شیر را حرکت داده و در نهایت سرعت جریان را به مقدار مطلوب و تنظیم شده برساند.

حال پس از معرفی مهمترین اجزای بدنه ولو به معرفی انواع عملگرها یا اکچویتورها خواهیم پرداخت:

عملگرها (Actuator) در شیرهای کنترلی:

ویژگی اصلی کنترل ولو ها، این است که این شیرها اتوماتیک بوده و عملگر آن ها در یکی از سه نوع الکتریک، هیدرولیک و یا پنوماتیک تولید می شود. این یعنی کنترل ولو ها در دسته شیر های خودکار قرار دارند.

بیشتر بخوانید:

آشنایی با انواع کنترل ولو فلوسرو

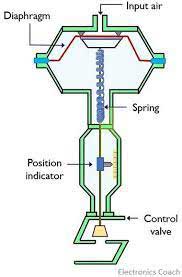

اکچویتور پنوماتیکی (دیافراگمی/پیستونی):

شیرهای کنترل عملگر هوا (پنوماتیک) به طور معمول به دلیل سادگی مورد استفاده قرار می گیرند، زیرا تنها به یک منبع هوای فشرده نیاز دارند در بعضی از انواع نیز، فشار فرایند از جریان گاز فرآیند فراهم می شود.

اکچویتور های پنوماتیکی مستقیماً عمل می کنند و از سیگنال هوا از یک دستگاه کنترل خارجی برای ایجاد یک عمل کنترل تعدیل کننده استفاده می کنند. نیروی سیگنال هوا از طریق درگاه فوقانی به اکچویتور وارد می شود و در تمام سطح دیافراگم اکچویتور توزیع می شود. دیافراگم روی صفحه دیافراگم و به نیروی بازگشت فنر فشار می یابد، که سپس ساقه شیر را به حرکت در می آورد.

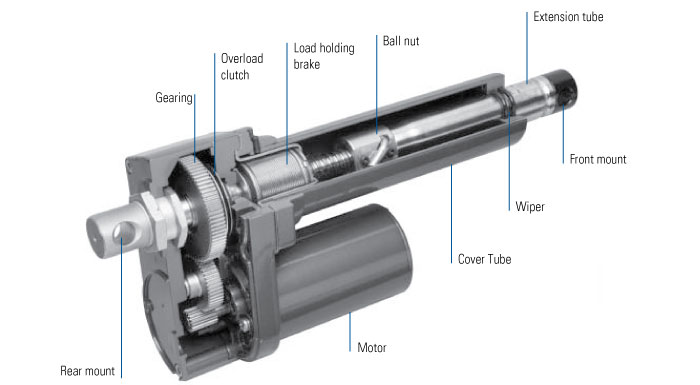

اکچویتور برقی(Electrical) :

اکچویتور های برقی دستگاه هایی هستند که از موتور استفاده می کنند و از سیگنال ورودی الکتریکی برای تولید چرخش شافت موتور استفاده می کنند. این چرخش به نوبه خود توسط اتصال واحد به یک حرکت خطی ترجمه شده است، که باعث می شود ساقه شیر و پلاگ را برای کنترل جریان حرکت دهد.

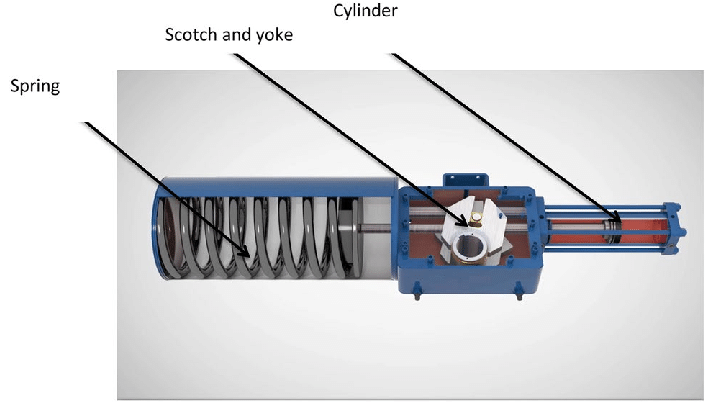

اکچویتور هیدرولیکی (Hydraulic):

اکچویتور هیدرولیکی (Hydraulic): محرک های هیدرولیکی فشار سیال را به حرکت تبدیل می کنند. در نوع هیدرولیکی آن ها دریچه توسط محیط نامتراکمی مانند آب یا روغن فعال می شود.

کاربردهای شیر کنترل در صنعت

شیرهای کنترلی در کاربردهای مختلفی استفاده میشوند چراکه اهداف مختلفی برای استفاده از آنان وجود دارد و از عناصر مهم سیستمهای کنترل صنعتی به شمار میروند. به طور کلی ، آنها با تغییر اندازه مقدار سیال عبوری که بر اساس سیگنالهای کنترل کننده به آنها میرسد، سرعت مایعات مانند مواد شیمیایی گازها یا بخار را کنترل میکنند. با تعیین سرعت عبور مواد میتوان مشخصههایی از فرآیند مانند فشار یا دما را کنترل کرد.

هر کارخانه تولیدی از صدها حلقه کنترلی مختلف برای تولید محصولات خود استفاده میکند. در همه حلقهها با اندازه گیری پارامترهای فیزیکی به کمک سنسور و ارجاع آن به کنترل کننده و پردازش اطلاعات، سیگنال کنترلی آماده میشود. این شیر در خطوط انتقال صنایع مختلف به عنوان شیر کنترل نهایی مورد استفاده قرار می گیرد. از جمله این صنایع عبارتند از:

- پالایش نفت

- تولید کاغذ

- مواد شیمیایی و دارویی

- صنایع غذایی

- نیروگاههای برق

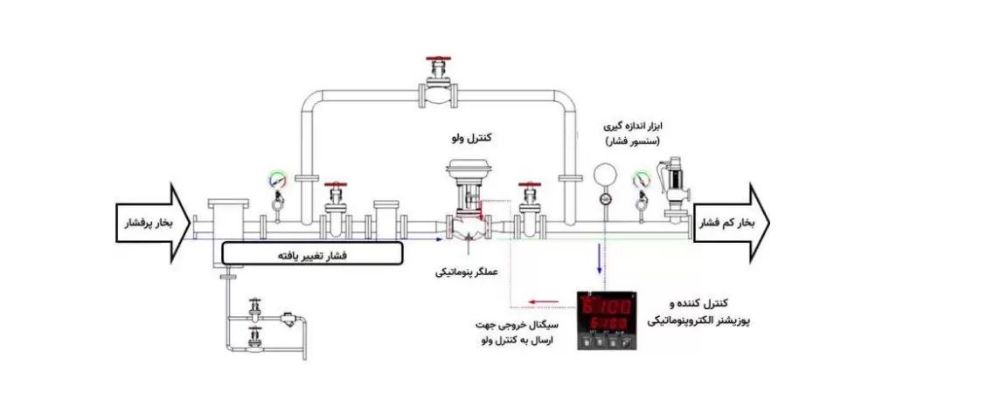

یک مثال از کاربرد کنترل ولوها در سیستم کنترلی :

اگر به دنبال خرید کنترل ولو سامسون 3241 اصل، با کیفیت بالا و کارایی اثباتشده در صنایع مختلف هستید، فروشگاه تخصصی و آنلاین ابزار دقیق پیکاتک انتخابی مطمئن خواهد بود. پیکاتک علاوه بر تضمین اصالت کالا و ارائه محصولات با قیمت رقابتی، با تیمی از کارشناسان فروش و فنی مجرب، مشاوره تخصصی و حرفهای را در تمام مراحل انتخاب، خرید و پشتیبانی به شما ارائه میدهد.

برای دریافت اطلاعات بیشتر، مشاوره رایگان یا ثبت سفارش، همین حالا با پشتیبانی پیکاتک تماس بگیرید و از تجربه خریدی مطمئن و آسان بهرهمند شوید