فلنج

فلنج چیست؟

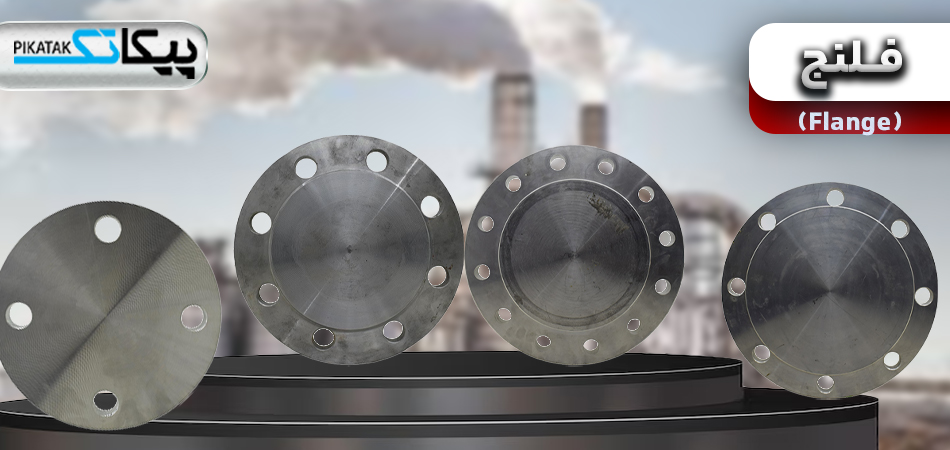

فلنج (Flange) یکی از اجزای اصلی و پرکاربرد در سیستم های پایپینگ و لوله کشی صنعتی است که نقش واسطهای برای اتصال لوله ها، شیرآلات و تجهیزات مختلف مانند پمپ ها، مبدل های حرارتی و غیره ایفا می کند. این تجهیز به شکل یک دیسک گرد ساخته می شود و به وسیله پیچ و مهره یا جوشکاری به لوله یا تجهیزات متصل می گردد.

فلنج ها به دلیل امکان باز و بسته شدن آسان، فرآیند تعمیر، تعویض یا بازرسی قسمت های مختلف سیستم را بسیار آسان تر می کنند. علاوه بر آن، اتصال ایجادشده توسط فلنج ها از نظر مکانیکی مستحکم و از نظر آب بندی ایمن است، به همین دلیل در صنایع حساس مثل نفت، گاز، پتروشیمی و نیروگاه ها کاربرد گسترده دارند.

فلنج ها بر اساس استانداردهای معتبر بین المللی مانند ANSI,ASME, BS, JIS, DIN, EN تولید می شوند. همچنین این اتصالات در انواع متنوعی از نظر جنس متریال (فولادی، استنلس استیل، آلیاژی)، شکل و ساختار (مثل فلنج گردن دار جوشی، اسلیپون، کور و ...)، سایز و فشار کاری و نوع اتصال(جوشی و دنده ای) عرضه می شوند تا بتوان آنها را بر اساس شرایط فرآیندی انتخاب کرد. هدف از این مقاله در پیکاتک، ارائه یک راهنمای جامع خرید و معرفی انواع فلنج صنعتی است تا مشتریان پس از مطالعه آن، بتوانند با آگاهی کامل و بر اساس نیازهای فنی پروژه خود، مناسب ترین فلنج را انتخاب نمایند.

مشخصات فنی فلنج

طبق الزامات استانداردهای بین المللی، اطلاعات اصلی هر فلنج باید به صورت حک شده بر روی بدنه آن درج شود تا شناسایی و استفاده صحیح در پروژه ها تضمین گردد. این مشخصات معمولاً به ترتیب و از چپ به راست شامل موارد زیر می شوند:

- نام تولیدکننده: معرف شرکتی که فلنج را ساخته است.

- سایز فلنج: اندازه اسمی فلنج بر اساس قطر لوله یا اتصال مورد نظر.

- کلاس فلنج: نشاندهنده فشار کاری مجاز که در واحدهای استاندارد (مثلاً کلاس 150، 300، 600 و …) بیان می شود.

- قطر سوراخ مرکزی: اندازه دهانه فلنج که با قطر داخلی لوله سازگار است.

- مشخصات ابعادی: معمولاً براساس استانداردهایی نظیر ASME B16.5 یا سایر استانداردهای مورد استفاده درج می شود.

- مشخصات متریال: کد جنس فلنج، مانند A105 که یکی از گریدهای فولاد کربنی است.

- کدهای حرارتی: مجموعهای از حروف و اعداد که ویژگی های مواد و محدوده دمای قابل تحمل فلنج را مشخص می کنند.

- کد محصول (اختیاری): شماره یا شناسه اختصاصی که توسط تولیدکننده برای ردیابی محصول استفاده می شود.

(1).webp)

استانداردهای طراحی فلنج

برای اطمینان از عملکرد صحیح، ایمنی و سازگاری فلنج ها در پروژه های صنعتی، طراحی و تولید آنها بر اساس استانداردهای بین المللی است. این استانداردها مشخصات فنی مانند ابعاد، فشار کاری، متریال، نوع سطح و روش های تست را تعیین می کنند تا محصول نهایی بتواند در سیستم های لوله کشی مختلف به صورت دقیق و قابل اعتماد عمل کند. مهم ترین استانداردهای مورد استفاده در صنعت عبارت اند از:

استاندارد ANSI / ASME

- استانداردهای ANSI و ASME اغلب ASME B16.5 یا ASME B16.47

- پوشش دهی سایزهای 1/2 تا 24 اینچ (B16.5) و سایزهای بزرگ تر تا 60 اینچ (B16.47)

- تعریف کلاس های فشاری: 150، 300، 400، 600، 900، 1500 و 2500

- تعیین انواع فلنج ها مانند گلودار جوشی، اسلیپون، ساکت ولد، دندهای و کور (Blind Flange)

- دستورالعمل برای ابعاد دقیق، تعداد و قطر سوراخ های پیچ، نوع سطح (Raised Face، Flat Face، Ring Type Joint)

استاندارد ISO

- استانداردهای بین المللی یکپارچهای برای فلنج ها اغلب با شمارههایی مانند ISO 7005

- پوشش متریال هایی مانند فولاد کربنی، استنلس استیل و چدن

- طبقه بندی بر اساس فشار کاری و نوع اتصال

- ابعاد و تلرانس هایی هماهنگ با استانداردهای DIN و EN در اروپا

استاندارد API

- API بیشتر برای تجهیزات و اتصالات مورد استفاده در صنایع نفت و گاز و مهمترین بخش مرتبط با فلنجها، API 6A و API 6B

- طراحی ویژه برای فشارهای بسیار بالا و شرایط سخت کاری

- استفاده در چاه های نفت، خطوط انتقال فشار بالا و تجهیزات سرچاهی

- مقاومت در برابر خوردگی و دمای بالا، با تستهای ویژه برای اطمینان از عملکرد ایمن

- پوشش فلنج های Ring-Type Joint برای اتصالهای مقاوم در برابر نشت

نحوه ساخت فلنج چگونه است؟

فلنج ها به عنوان اجزای کلیدی در سیستم های پایپینگ، با دقت بالا و طبق استانداردهای بینالمللی تولید می شوند. فرآیند تولید آنها بر اساس شرایط کاری، نوع متریال و کاربری نهایی متفاوت است، اما دو روش اصلی و پرکاربرد شامل ریخته گری و فورج است که هر کدام ویژگی ها و مزایای خاص خود را دارند:

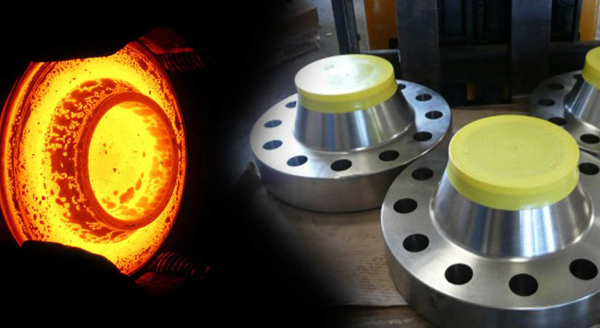

فلنج ریخته گری (Cast Flange)

فلنج های ریخته گری با ریختن فلز مذاب در قالب های مخصوص شکل می گیرند. ابتدا فلز یا آلیاژ مورد نظر در کوره ذوب شده، سپس در قالب های طراحی شده مطابق با ابعاد استاندارد ریخته می شود. پس از سرد شدن، قطعه از قالب جدا شده و مراحل پرداخت و ماشینکاری برای ایجاد سطوح صاف، سوراخ های اتصال و ابعاد دقیق انجام می گیرد. این روش امکان تولید قطعات با اشکال پیچیده را فراهم می کند و برای کاربردهای با فشار متوسط اقتصادی تر است، هرچند مقاومت مکانیکی آن نسبت به فلنج فورج کمتر است.

.webp)

فلنج فورج (Forged Flange)

فلنج های فورج با استفاده از فرآیند آهنگری و تحت فشار مکانیکی ساخته می شوند. شمش یا قطعه فولادی در دمای بالا حرارت داده شده و سپس با پرس یا چکش های سنگین شکل فلنج پیدا می کند. بعد از آن عملیات ماشین کاری برای دقت ابعادی و ایجاد سوراخ ها انجام می شود. نتیجه این روش، فلنجی با ساختار فلزی متراکم، استحکام بالا و توان تحمل شرایط کاری شدید، فشارهای بالا و دماهای زیاد است.

انتخاب بین فلنج ریختهگری و فورج باید بر اساس پارامترهایی مانند فشار و دمای کاری، نوع سیال، نیاز به مقاومت مکانیکی و بودجه پروژه انجام شود. در صنایع حساس مانند نفت، گاز و پتروشیمی بیشتر از فلنج فورج استفاده می کنند در حالی که فلنج ریخته گری برای کاربردهای عمومی و متوسط رایج تر است.

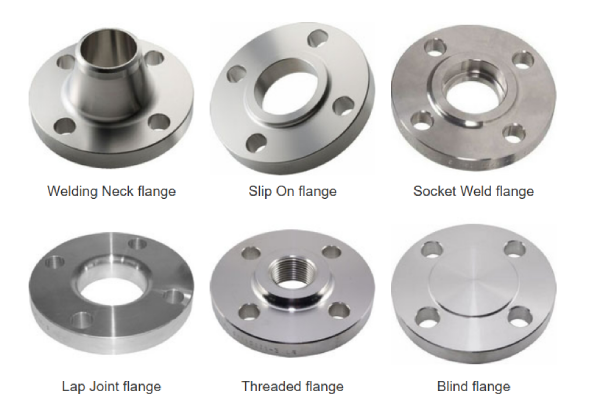

انواع رایج فلنج

فلنج ها در انواع مختلفی بر اساس ساختار ظاهری ساخته می شوند که در ادامه به معرفی انواع رایج آن می پردازیم:

فلنج دنده ای (Threaded Flange)

فلنج دندهای که با نام های فلنج رزوهای یا فلنج پیچی نیز شناخته می شود، یکی از پرکاربردترین انواع فلنج های صنعتی است که بدون نیاز به جوشکاری، اتصال محکم و قابل اعتماد بین لوله ها و تجهیزات ایجاد می کند. در بخش داخلی این فلنج، رزوهای مخروطی طراحی شده است که با پیچاندن لوله یا قطعه اتصال درون آن، اتصال مکانیکی برقرار می شود. این ویژگی باعث می شود فلنج دندهای برای سیستم هایی که نیاز به مونتاژ و جداسازی مکرر دارند بسیار مناسب باشد.

فلنج های دندهای عمدتاً در سایزهای 1/2 اینچ تا 4 اینچ تولید و استفاده می شوند؛ هرچند سایزهای بالاتر از 2 اینچ کمتر رایج هستند. به دلیل ماهیت طراحی، این فلنج ها معمولاً در سیستمهایی با فشار کاری پایین تر به کار می روند و در دو نوع سطح صاف (Flat Face) و سطح برجسته (Raised Face) عرضه می شوند.

(1).webp)

مزایای فلنج دندهای

- عدم نیاز به جوشکاری، کاهش زمان و هزینه نصب

- مناسب برای سیستمهایی با نیاز به باز و بسته شدن مکرر اتصالات

- نصب ساده و سریع با ابزارهای استاندارد

- کاهش حرارت و تنش ناشی از عملیات جوشکاری

- قابل استفاده در محیط هایی که جوشکاری دشوار یا غیرممکن است

فلنج جوشی (Welded Flange)

فلنج جوشی یکی از رایج ترین انواع فلنجهای صنعتی است که برای اتصال ایمن و دائمی به خطوط لوله، مخازن و تجهیزات کاربرد دارد. این فلنج با استفاده از فرآیند جوشکاری به انتهای لوله متصل می شود و اتصال حاصل کاملاً محکم، بدون نشتی و دارای مقاومت بالا در برابر فشار و دما است.

فلنج های جوشی در بازار بر اساس جنس متریال (فولاد کربنی، استنلس استیل، آلیاژی و غیره)، سایز، کلاس فشاری (از 150 تا 2500) عرضه می شوند. مدل های رایج شامل فلنج گلودار جوشی (Weld Neck Flange)، فلنج اسلیپون(Slip On Flange) و فلنج ساکت ولد (Socket Weld Flange) هستند. این اتصال به دلیل نبود رزوه کاملاً یکپارچه و مقاوم بوده و عملکردی قابلاعتماد در شرایط کاری سخت ارائه می دهد.

مزایای فلنج جوشی

- ایجاد اتصال دائمی، محکم و بدون نشتی

- تحمل فشار و دمای بالا

- یکپارچگی ساختاری و مقاومت در برابر تنشهای مکانیکی

- مناسب برای کاربردهای سنگین در صنایع نفت، گاز، پتروشیمی و نیروگاهی

- کاهش احتمال خوردگی و آسیب در محل اتصال

- قابلیت استفاده در خطوط انتقال با شرایط کاری شدید

فلنج اسلیپون (Slip-On Flange)

فلنج اسلیپون به عنوان یکی از پرمصرفترین انواع فلنج در صنایع پایپینگ، به دلیل طراحی ساده، نصب آسان و هزینه اولیه کمتر نسبت به مدل هایی مانند فلنج گلودار جوشی، جایگاه ویژهای دارد. در طراحی این فلنج، قطر داخلی آن کمی بزرگ تر از قطر بیرونی لوله ساخته می شود تا لوله به راحتی داخل حفره مرکزی فلنج قرار گیرد.

پس از جای گذاری لوله، اتصال با استفاده از جوش فیلت (Fillet Weld) در دو سمت داخلی و خارجی لبه فلنج انجام می شود. این شیوه جوشکاری، هم مقاومت مکانیکی مناسب ایجاد می کند و هم آب بندی کافی برای سیستم هایی با فشار کاری متوسط فراهم می کند.

فلنج های اسلیپون در جنس های مختلف (فولاد کربنی، استنلس استیل، فولاد آلیاژی) و سایزها و کلاسهای فشاری متنوع تولید می شوند که کاربرد آنها را برای طیف گستردهای از پروژهها مناسب ساخته است. این فلنج ها اغلب در سیستم های انتقال آب، بخار، روغن و گاز با فشار متوسط استفاده می شوند.

.webp)

مزایای فلنج اسلیپون

- طراحی ساده و سهولت در قرار دادن لوله داخل فلنج

- هزینه اولیه کمتر نسبت به فلنجهای جوشی سنگین مانند Weld Neck

- امکان نصب سریع و آسان با کمترین نیاز به تنظیم دقیق پیش از جوشکاری

- مناسب برای فشارهای کاری متوسط و کاربردهای عمومی صنعتی

- اتصال مطمئن با آب بندی قابلقبول پس از جوشکاری دوطرفه

- انعطاف پذیری بالا در استفاده و جایگزینی در خطوط لوله

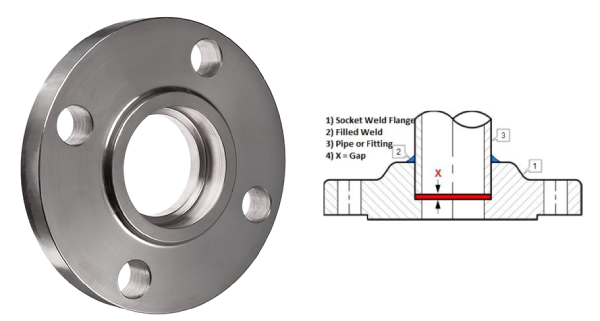

فلنج ساکت ولد (Socket Weld Flange)

فلنج ساکت ولد یکی از انواع فلنج های جوشی است که عمدتاً برای لوله های با قطر کم و سیستم هایی با فشار کاری متوسط تا بالا مورد استفاده قرار میگیرد. طراحی این فلنج به گونهای است که انتهای لوله داخل حفره داخلی فلنج قرار می گیرد و سپس اتصال از سمت بیرون با جوش فیلت چند پاسه (Multi-Pass Fillet Weld) انجام می شود. این روش، علاوه بر ایجاد یک اتصال محکم و آب بندی مناسب، نصب را نسبت به برخی مدل های دیگر مانند فلنج گلودار جوشی (Weld Neck) ساده تر می کند.

به دلیل قرار گرفتن لوله در داخل فلنج پیش از جوشکاری، عمل تراز کردن لوله هنگام نصب بسیار سادهتر است و احتمال خطا یا نشتی کاهش مییابد. همچنین، این فلنجها محدودیتهای فلنجهای رزوهای را ندارند و از نظر مقاومت مکانیکی و توان تحمل فشار، عملکرد بهتری ارائه میدهند.

مزایای فلنج ساکت ولد

- نصب ساده تر و سریع تر نسبت به فلنج گلودار جوشی

- ایجاد اتصال محکم و مقاوم با تحمل فشار متوسط تا بالا

- سهولت در تراز کردن لوله پیش از جوشکاری

- آببندی مناسب و کاهش ریسک نشتی در محل اتصال

- سازگار با شرایط کاری متنوع در صنایع آب، بخار و شیمیایی

- توانایی ایجاد اتصال پایدار بدون نیاز به رزوه

فلنج کور (Blind Flang)

فلنج کور نوعی فلنج بدون سوراخ مرکزی است که برای مسدود کردن کامل مسیر جریان در خطوط لوله به کار می رود. طراحی این فلنج بهگونهای است که می تواند جریان مایعات یا گازها را به صورت موقت یا دائمی متوقف کند و از عبور هرگونه سیال جلوگیری نماید.

کاربرد اصلی فلنج کور در زمانی است که بخشی از خط لوله یا تجهیزات نیاز به تعمیر، سرویس یا ایزولاسیون دارد. با نصب این فلنج، قسمت مورد نظر از سیستم اصلی جدا شده و امکان کار بر روی آن بدون خطر نشتی یا جریان ناخواسته فراهم می شود. فلنج کور معمولاً با استفاده از پیچهای محیطی به انتهای باز لوله یا تجهیز متصل می شود. برای آببندی دقیق، بین فلنج و سطح اتصال واشر مقاوم قرار داده میشود تا از هر گونه نشتی جلوگیری شود. این نصب نسبتاً ساده بوده و در شرایط اضطراری یا پروژههای معمول صنعتی به سرعت قابل انجام است.

.webp)

مزایای فلنج کور

- ایجاد ایزولاسیون کامل برای تعمیر یا نگهداری موردی

- قابلیت استفاده موقت یا دائمی در خطوط لوله

- نصب و جداسازی آسان با پیچ و واشر استاندارد

- جلوگیری کامل از نشتی و عبور سیالات

- مقاومت بالا در برابر فشار و دما بسته به جنس انتخابی

- کاربرد گسترده در صنایع نفت، گاز، پتروشیمی، آب و فاضلاب صنعتی

.webp)

فلنج کور عینکی (Spectacle Blind Flange)

فلنج کور عینکی نوعی فلنج ویژه است که برای کنترل، باز یا مسدود کردن مسیر جریان سیالات در صنایع مختلف طراحی شده و به دلیل شکل خاص خود که شبیه یک عینک می باشد، این نام را گرفته است. ساختار این فلنج شامل دو صفحه فلزی گرد است که از طریق یک نوار یا پل مرکزی به یکدیگر متصل شده اند:

- صفحه توخالی یا اسپیسر (Spacer): دارای سوراخ مرکزی بوده و امکان عبور کامل سیال را فراهم می کند.

- صفحه توپر یا اسپید (Spade / Blind): بدون سوراخ مرکزی است و مسیر جریان را بهطور کامل مسدود می کند.

کارکرد این فلنج بسیار ساده و مؤثر است؛ پس از نصب بین دو فلنج اصلی، اگر بخش اسپیسر در مسیر قرار گیرد، جریان ادامه پیدا می کند اما با چرخاندن فلنج و قرار دادن بخش اسپید در مسیر، عبور سیال قطع می شود. این روش تغییر وضعیت، سریع و بدون نیاز به جداسازی کامل خطوط انجام می شود، که آن را برای عملیات نگهداری و تست بسیار ایدهآل می کند.

.webp)

مزایای فلنج کور عینکی

- امکان جابهجایی سریع بین حالت باز و بسته بدون نیاز به جداسازی فلنج ها

- طراحی ساده و دوام بالا در شرایط کاری سخت

- مناسب برای ایزولاسیون خطوط در زمان تعمیر، نگهداری یا تست فشار

- کاهش احتمال نشتی به دلیل نصب ثابت بین دو فلنج اصلی

- قابلیت استفاده در سیستم های فشار و دمای بالا با متریال مقاوم

- کاربرد گسترده در صنایع نفت و گاز، پتروشیمی، پالایشگاه ها و نیروگاه ها

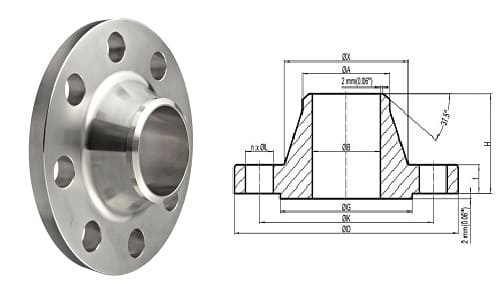

فلنج گلودار جوشی (Weld Neck Flange)

فلنج گلودار جوشی به عنوان یکی از مقاوم ترین انواع فلنج صنعتی شناخته می شود و به آسانی با مخروطی بلند خود قابل تشخیص است. این بخش مخروطی به تدریج به ضخامت دیواره لوله یا اتصال می رسد و نقش مهمی در تقویت ساختار فلنج برای استفاده در شرایط فشار بسیار بالا، دمای زیر صفر و دمای بالا ایفا می کند.

انتقال نرم و تدریجی ضخامت بین فلنج و لوله، که توسط این مخروط ایجاد می شود، از مزیت های اصلی این مدل است؛ زیرا در برابر خمش های مکرر ناشی از انبساط و انقباض خط لوله یا نیروهای دینامیکی، مقاومت بالایی نشان می دهد.

این فلنج ها بهگونه ای سوراخکاری می شوند که قطر داخلی آنها دقیقاً با قطر داخلی لوله یا اتصال مطابقت داشته باشد. این ویژگی باعث می شود هیچ مانع یا تلاطمی در جریان سیال ایجاد نشود و احتمال فرسایش کاهش یابد. همچنین، ساختار آن توزیع تنش مکانیکی را به طور یکنواخت از طریق مخروطی انجام می دهد و امکان بررسی عیوب با روش رادیوگرافی را به راحتی فراهم میکند. اتصال فلنج گلودار جوشی معمولاً با جوش لب به لب (V شکل) و نفوذ کامل به لوله یا اتصال انجام می شود که نتیجه آن اتصال دائمی، محکم و بدون نشتی است.

مزایای فلنج گلودار جوشی

مزایای فلنج گلودار جوشی

- تحمل فشارهای بسیار بالا و دماهای شدید

- کاهش خطر خمش و ترک در نقاط اتصال به دلیل توزیع یکنواخت تنش

- عدم ایجاد مانع یا تلاطم در جریان و کاهش فرسایش داخلی

- اتصال دائمی و مقاوم با جوش نفوذی کامل

- عمر کاری طولانی و قابلیت استفاده در خطوط حساس و حیاتی

- مناسب برای بررسی و تشخیص سریع عیوب با تست رادیوگرافی

- کاربرد گسترده در صنایع نفت، گاز، پتروشیمی، نیروگاهی و شیمیایی

فلنج لپ چوینت (Lap Joint Flange)

فلنج لپ جوینت نوعی فلنج صنعتی است که از نظر ظاهر و عملکرد تا حد زیادی شبیه فلنج اسلیپون می باشد، اما دارای تفاوتهای کلیدی در طراحی است. در این فلنج، لبه داخلی به صورت پخ دار ساخته شده تا امکان قرارگیری نگهدارنده (Stub End) در داخل آن فراهم شود. این طراحی باعث می شود که خود فلنج مستقیماً به لوله جوش داده نشود، بلکه بر روی لوله یا Stub End لغزانده شود و نقش نگهدارنده مکانیکی را ایفا کند.

شعاع ایجاد شده در محل اتصال سطح فلنج با سوراخ مرکزی، فضای لازم برای قرارگیری دقیق بخش لبه دار Stub End را فراهم می کند. این طراحی باعث می شود فلنج لپ جوینت در مقایسه با فلنج اسلیپون، توان تحمل فشار کمی بالاتری داشته باشد؛ با این حال، طول عمر خستگی (Fatigue Life) آن تقریباً بهاندازه یکدهم عمر فلنج گلودار جوشی است.

این فلنج ها در انواع سایزها و کلاسهای فشاری مختلف عرضه میشوند و تقریباً در تمامی فشارهای کاری قابل استفاده هستند. عملکرد آنها بر مبنای انتقال فشار پیچها به پشت لبه Stub End و سپس به واشر آب بندی است که بین فلنج و سطح اتصال قرار دارد.

.webp)

مزایای فلنج لپ چوینت

- امکان جداسازی و نصب مجدد سریع و آسان

- کاهش هزینه تعویض فلنج، چون تنها Stub End به لوله جوش داده می شود.

- مناسب برای سیستم هایی که نیاز به تعمیر و نگهداری مکرر دارند.

- قابلیت استفاده در همه فشارهای کاری و سایزهای استاندارد

- کاهش خطر آسیب به لوله در هنگام باز و بسته کردن فلنج

- انعطاف پذیری بالا در تغییر موقعیت سوراخهای پیچ بدون نیاز به تغییر لوله

انواع فیس فلنج (Flange Facing)

فیس یا سطح اتصال فلنج، بخش مهمی از طراحی آن است که تأثیر مستقیم بر آب بندی، تحمل فشار و انتخاب واشر (Gasket) دارد. انتخاب صحیح نوع فیس فلنج، برای جلوگیری از نشتی و افزایش طول عمر سیستم پایپینگ ضروری است. در ادامه، رایجترین انواع فیس فلنج ذکر می شوند:

- فلنج با سطح صاف (Flat Face – FF): فلنج های سطح تخت کاملاً یکدست بوده و کل سطح آن برای تماس با واشر استفاده می شود. این نوع فیس معمولاً در اتصالات چدنی یا جایی که فشار کاری پایین است، بهکار می رود تا از شکستگی ناشی از فشار نقطه ای جلوگیری شود.

- فلنج با سطح برجسته (Raised Face – RF): در این مدل، بخش مرکزی فلنج نسبت به سطح پیچ ها کمی برجسته است. این ناحیه برجسته، محل تماس با واشر را محدود کرده و باعث تمرکز فشار پیچ ها روی سطح کوچک تری می شود؛ در نتیجه واشر بهتر فشرده شده و آب بندی کامل تری ایجاد می کند. این طراحی یکی از پرکاربردترین انواع فیس در سیستم های صنعتی است و با طیف وسیعی از واشرها سازگار است.

- فلنج با سطح رینگ جوینت (Ring Type Joint – RTJ): فلنج های RTJ برای شرایط فشار و دمای بسیار بالا طراحی شدهاند. این فلنج ها دارای شیار باریک و دقیق در سطح اتصال هستند که واشر فلزی مخصوص (Ring Joint Gasket) داخل آن قرار می گیرد. واشر فلزی با فشار پیچ ها در شیار فشرده شده و یک آب بندی مکانیکی بسیار مقاوم ایجاد می کند. این نوع فیس به ویژه در صنایع نفت، گاز و پتروشیمی کاربرد دارد.

جدول متریال مورد استفاده در ساخت فلنج ها

| متریال | مزایا | ویژگی ها | کاربردهای رایج |

| فولاد کربنی (Carbon Steel) | استحکام بالا، قیمت اقتصادی، در دسترس بودن | مقاومت مکانیکی مناسب، قابلیت جوشکاری خوب، اما مقاومت پایین در برابر خوردگی | خطوط انتقال آب، بخار، نفت و گاز در فشار و دمای معمولی |

| استنلس استیل (Stainless Steel) | مقاومت عالی در برابر خوردگی و زنگزدگی، ظاهر براق | حاوی کروم بالای 10.5%، غیر مغناطیسی در گریدهای آستنیتی، قابلیت بهداشتی بالا | صنایع غذایی، دارویی، دریایی و محیط های مرطوب یا اسیدی |

| فولاد آلیاژی (Alloy Steel) | مقاومت عالی در دمای بالا، استحکام کششی و ضربهای بالا | حاوی عناصر آلیاژی مانند کروم، مولیبدن، نیکل؛ مقاومت سایشی و حرارتی بیشتر از فولاد کربنی | صنایع پتروشیمی، نیروگاه ها، سیستم های فشار و دمای بالا |

| آلومینیوم (Aluminum) | وزن سبک، مقاومت خوب به خوردگی، قابلیت شکل پذیری بالا | رسانایی حرارتی خوب، غیر مغناطیسی | تجهیزات سبک و سیستم های کم فشار |

| PVC و پلاستیکهای مهندسی | ضدخوردگی عالی، وزن بسیار سبک، غیر رسانا | مقاومت شیمیایی بالا، برای فشار/دمای محدود | خطوط انتقال مواد شیمیایی، سیستم های آبرسانی کمفشار |

| استنلس استیل دوبلکس (Duplex Stainless Steel) | مقاومت خوردگی بالا + استحکام مکانیکی زیاد، طول عمر بیشتر | ساختار دو فازی (آستنیت + فریت)، مقاومت عالی در برابر کلراید | صنایع نفت، گاز، آبشیرینکنها و محیط دریایی |

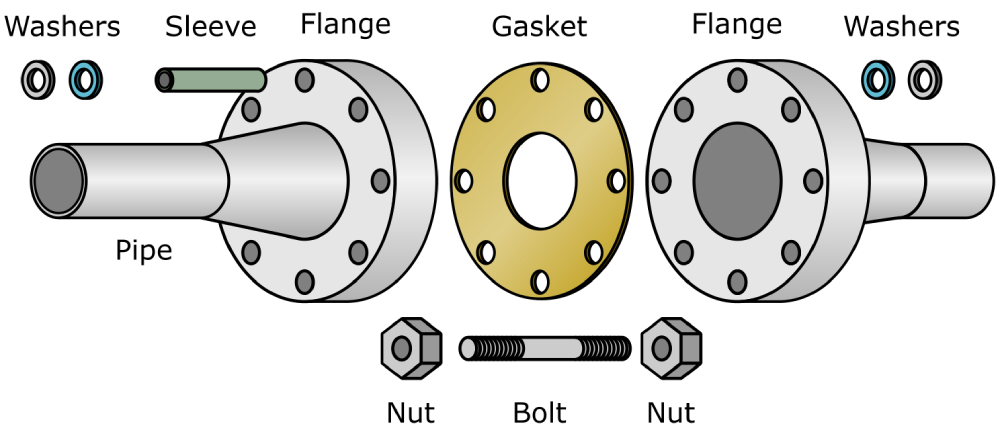

گسکت چیست و چه کاربردی دارد؟

گسکت یکی از اجزای کلیدی در سیستم های لولهکشی و تجهیزات صنعتی است که وظیفه اصلی آن ایجاد یک آب بندی مطمئن بین دو سطح، معمولاً دو فلنج، را بر عهده دارد. این قطعه با قرار گرفتن در فضای بین سطوح اتصال، مانع عبور و نشتی مایعات، گازها یا بخار می شود و عملکرد سیستم را پایدار و ایمن نگه می دارد.

گسکت ها از متریال های متنوعی مانند لاستیک، فیبر، گرافیت، فلز یا ترکیبات چندلایه ساخته می شوند و انتخاب جنس مناسب، بسته به شرایط عملیاتی همچون نوع سیال، فشار کاری، دمای محیط و مقاومت در برابر خوردگی انجام می گیرد.

طراحی و تولید گسکت در شکل ها و ابعاد مختلف باعث شده است که برای طیف گستردهای از کاربردها از خطوط انتقال آب و بخار گرفته تا سیستم های تحت فشار بالا در صنایع نفت، گاز، پتروشیمی و نیروگاه ها قابل استفاده باشد. وجود گسکت مناسب، علاوه بر جلوگیری از نشتی، به کاهش ارتعاش، کاهش سایش بین سطوح تماس و افزایش طول عمر تجهیزات نیز کمک می کند.

کاربردهای فلنج در نصب تجهیزات ابزاردقیق

فلنج ها به عنوان نقاط اتصال محکم و قابل اعتماد، نقش مهمی در نصب انواع تجهیزات ابزاردقیق در صنایع مختلف ایفا می کنند. این اتصالات علاوه بر ایجاد آب بندی ایمن، امکان جداسازی و تعمیر سریع تجهیزات را فراهم می کنند. برخی از مهم ترین کاربردهای فلنج شامل موارد زیر می شود:

- نصب تجهیزات اندازهگیری فشار نظیر ترانسمیترها، گیج های فشار یا سوئیچ های فشار به خطوط فرآیندی، با قابلیت تحمل فشار کاری بالا و جلوگیری از نشتی

- نصب تجهیزات اندازهگیری دما نظیر سنسورهای دما، ترموول ها و ترانسمیترهای دما به نقاط اندازهگیری در خطوط لوله یا مخازن، با اطمینان از پایداری مکانیکی و آببندی کامل

- نصب تجهیزات اندازهگیری سطح مانند ترانسمیتر سطح التراسونیک، راداری، خازنی، اختلاف فشاری، هیدرواستاتیک و سوئیچ سطح

- نصب تجهیزات اندازهگیری جریان از جمله انواع فلومترها و تضمین عملکرد دقیق تحت شرایط فشار و دمای فرآیندی

.webp)

مزایای استفاده از فلنج ها

- اتصال مطمئن و آب بندی قوی، جلوگیری از نشتی سیالات تحت فشار

- سهولت در باز و بسته کردن، امکان جداسازی سریع برای تعمیر و نگهداری

- تطابق با استانداردهای جهانی، سازگاری با ابعاد و فشارهای مشخص شده در استانداردهایی مانند ANSI، ASME، DIN

- تحمل فشار و دمای بالا و مناسب برای شرایط سخت صنعتی

- انعطاف پذیری در نصب تجهیزات ابزار دقیق

- وجود تنوع در جنس و پوشش سطحی نظیر فولاد کربنی، استنلساستیل، آلیاژی، PVC و…

- دوام و طول عمر بالا و مقاومت در برابر خوردگی، زنگ زدگی و ضربه

- امکان ارتقا یا تغییر سیستم بدون برش یا جوشکاری، فقط با باز کردن پیچ ها

نکات کلیدی انتخاب فلنج ها

برای انتخاب و خرید فلنج مناسب، توجه به نکات فنی و کاربردی زیر الزامی است:

نوع فلنج (Flange Type)

انتخاب نوع فلنج یکی از مهمترین پارامترهای خرید این اتصالات می باشد زیرا هر نوع فلنج دارای ویژگی ها، مزایا و محدودیت های خاص خود است که آن را برای کاربردهای متفاوتی مناسب می کند. انواع رایج فلنج ها عبارتنداز:

- فلنج گلودار جوشی

- فلنج دنده ای

- فلنج اسلیپون

- فلنج کور

- فلنج کور عینکی

- فلنج لپ جوینت

- فلنج گلودار جوشی

- فلنج ساکت ولد

وضعیت فلنج (Flange Condition)

وضعیت فلنج، به ویژه در مورد فلنج های دست دوم، عامل مهمی در اطمینان از عملکرد صحیح و ایمنی آن است. طبیعتا فلنج نو، کیفیت و عملکرد تضمین شدهای دارد و مطابق با استانداردهای تولیدی است. برای خرید فلنج دست دوم باید به دقت از نظر موارد زیر بررسی شود:

- خوردگی: وجود هرگونه خوردگی، به خصوص در سطح آب بندی، شیارها و ناحیه گردن (در فلنج Weld Neck) میتواند باعث نشتی یا افت استحکام شود.

- تاب برداشتگی (Warping): فلنج نباید تاببرداشته باشد، زیرا این امر مانع از ایجاد یک سطح آببندی کامل و یکنواخت میشود.

- سلامت سطح آب بندی (Sealing Surface): سطح آببندی (Face) باید صاف، بدون خراش عمیق، دندانه یا هرگونه آسیب باشد.

- حالت رزوه (در فلنج Threaded): رزوه باید سالم، بدون آسیب یا خوردگی باشد.

- وجود ترک: هرگونه ترک، به خصوص در اطراف سوراخ پیچ ها یا در ناحیه جوش، فلنج را غیرقابل استفاده می کند.

سایز فلنج (Flange Size)

سایز فلنج باید دقیقاً با سایز لولهای که به آن متصل می شود، مطابقت داشته باشد و معمولاً با یکی از دو استاندارد زیر بیان می شود:

- NPS (Nominal Pipe Size)

- DN (Diamètre Nominal)

محدوده سایز فلنج از ½ اینچ تا 60 اینچ (DN15 تا DN1500) و فراتر از آن در کاربردهای خاص است. سایز فلنج همیشه باید بر اساس قطر نامی لوله (NPS / DN) که قرار است به آن متصل شود، انتخاب گردد. این امر اطمینان می دهد که فلنج به درستی با لوله هم اندازه شده و انطباق لازم برای اتصال ایمن فراهم می شود.

کلاس فشاری (Pressure Class)

کلاس فشاری فلنج، حداکثر فشار کاری مجاز را در دمای مشخص تعیین می کند که بر اساس استانداردهای مختلف متفاوت است:

- استاندارد ASME: کلاس های فشاری 150، 300، 400، 600، 900، 1500، 2500 (با افزایش عدد کلاس، حداکثر فشار کاری مجاز و ضخامت فلنج افزایش می یابد.)

- استاندارد EN-DIN: کلاس ها PN6، PN10، PN16، PN25، PN40، PN64، PN100 و PN مخفف "Pressure Nominal" است و حداکثر فشار کاری مجاز بر حسب بار (bar) را در دمای مرجع (معمولاً 20 درجه سانتیگراد) نشان می دهد.

نوع ساخت فلنج (Flange Manufacturing Type)

روش ساخت فلنج بر خواص مکانیکی و استحکام آن تأثیر می گذارد. در کاربردهایی که نیاز به مقاومت مکانیکی بالا، دوام و قابلیت اطمینان است (مانند سیستمهای پتروشیمی، نیروگاهها، صنایع شیمیایی)، فلنجهای فورج ترجیح داده میشوند. برای کاربردهای عمومی و کمفشار، فلنجهای ریختهگری نیز می توانند گزینه مقرون به صرفهای باشند، اما باید دقت بیشتری در انتخاب متریال و کنترل کیفیت آنها صورت گیرد.

- فلنج فورج (Forged):فلنجهای فورج شده از یک تکه فلز جامد (بیلت) که تحت عملیات حرارتی و ضربه (چکشکاری) قرار گرفته تا ساختار دانه ای آن اصلاح شده و خواص مکانیکی بهبود یابد، تولید می شوند. مزایای این مدل شامل استحکام کششی و تسلیم بالاتر، مقاومت عالی در برابر ضربه و خستگی، چقرمگی (Toughness) بهتر، و یکنواختی بیشتر در ساختار فلز می شود.

- فلنج ریخته گری (Cast): فلنج های ریختهگری از ذوب کردن فلز و ریختن آن در قالبهای مخصوص تولید میشوند و هزینه تولید کمتری دارند.

متریال فلنج (Flange Material)

انتخاب متریال فلنج بستگی زیادی به خواص سیال عبوری، دما، فشار دارد:

- فولاد کربنی (Carbon Steel): رایج ترین و مقرون به صرفه ترین گزینه برای آب، گاز و بخار در دماها و فشارهای معمولی. مقاومت کم در برابر خوردگی، به خصوص در حضور رطوبت یا مواد شیمیایی خورنده است.

- استنلس استیل (Stainless Steel): مقاومت عالی در برابر خوردگی و زنگ زدگی و مناسب برای صنایع غذایی، دارویی، شیمیایی، و محیطهای دریایی. انواع رایج شامل 304، 316 (با مولیبدن برای مقاومت بیشتر در برابر کلراید) است.

- مونل (Monel): آلیاژی از نیکل و مس و مقاومت بسیار خوب در برابر خوردگی در محیط های دریایی، اسیدهای قوی (مانند اسید سولفوریک)، و قلیاییها دارد.

- اینکونل (Inconel): آلیاژهای نیکل-کروم-آهن و مقاومت عالی در دماهای بسیار بالا و محیطهای خورنده شدید دارد.

- دوبلکس (Duplex): آلیاژهای استنلس استیل با ساختار ترکیبی فریت و آستنیت و استحکام بالاتر از استنلس استیلهای معمولی و مقاومت خوب در برابر خوردگی تنشی (Stress Corrosion Cracking) و خوردگی حفرهای (Pitting) دارد.

نوع سطح فلنج (Flange Facing Type)

سطح فلنج بخشی است که واشر بر روی آن قرار گرفته و آببندی را ایجاد میکند.

- فلنج FF (Flat Face - سطح صاف): سطح فلنج کاملاً صاف است و در فشارهای بالا یا در صورت استفاده از فلنج فولادی، کمتر توصیه می شود زیرا ممکن است منجر به تمرکز تنش در واشر شود.

- فلنج RF (Raised Face - سطح برجسته): بخشی از سطح فلنج در اطراف حفره پیچها، برجسته تر از سطح اصلی است. این برجستگی، سطح آب بندی را تشکیل می دهد.

- فلنج RTJ (Ring Type Joint - سطح اتصال حلقهای): دارای یک شیار ماشین کاری شده است که واشر فلزی (O-ring) در آن قرار می گیرد. این فلنج ها معمولاً از فولاد و در کلاس های فشاری بالا (مانند کلاس 600 و بالاتر) استفاده می شوند. برای کاربردهایی با فشار و دماهای بالا و سیالات خطرناک مورد استفاده قرار می گیرند.

خرید انواع فلنج از فروشگاه پیکاتک

فروشگاه اینترنتی پیکاتک به عنوان یکی از مراجع معتبر و تخصصی در تأمین تجهیزات صنعتی کشور، در حوزه فروش انواع تجهیزات ابزار دقیق، شیرآلات صنعتی، لوله و اتصالات، آهنآلات صنعتی و تجهیزات تست و اندازهگیری فعالیت می کند. با اتکا به تجربه طولانی و همکاری با برندهای مطرح داخلی و بین المللی، پیکاتک مجموعهای کامل از فلنج های صنعتی از جمله فلنج کور (Blind Flange)، فلنج دندهای (Threaded Flange)، فلنج جوشی (Welded Flange)، فلنج کور عینکی (Spectacle Blind)، فلنج اسلیپآن (Slip-On) و سایر مدل ها را با کیفیت تضمین شده و قیمت رقابتی ارائه می دهد.

برای خرید فلنج کافیست مشخصات محصول را در همین صفحه بررسی کرده و بر اساس نیاز فنی، فشار کاری، کلاس فلنج، سایز و بودجه پروژه مناسبترین گزینه را انتخاب کنید. همچنین برای استعلام قیمت به روز فلنج، دریافت مشاوره تخصصی یا بازدید حضوری از انبار پیکاتک با تیم فروش ما تماس بگیرید و از یک تجربه خرید سریع، مطمئن و حرفهای بهره مند شوید.