گسکت

گسکت چیست؟

گسکت (Gasket) یا واشر، یکی از اجزای حیاتی در سیستم های لوله کشی و اتصالات صنعتی محسوب می شود که نقش اصلی آن آب بندی و جلوگیری از نشتی سیالات (مایعات یا گازها) در محل اتصال است. این قطعه معمولاً بین دو فلنج قرار می گیرد تا سطح ناصاف فلنج ها را پوشش دهد و از خروج سیال در شرایط فشار و دمای بالا جلوگیری کند.

سطوح فلنج همیشه کاملاً صاف نیستند و ناهمواریهای ریزی دارند که در اثر فشار، دما یا ارتعاشات، می توانند باعث نشتی شوند. گسکت با فشرده شدن بین دو فلنج، این ناهمواری ها را پر کرده و یک آب بندی کامل و ایمن ایجاد می کند.

همچنین این واشرها بر اساس متریال در دو مدل فلزی (اسپیرال واند (Spiral Wound Gasket)، Kammprofile، Metal Jacketed) و غیر فلزی (گرافیتی (Graphite)، تفلونی (PTFE)، آرامید فیبر (Aramid Fiber)) تولید می شوند. با توجه به تنوع هنگام خرید گسکت ها پارامترهایی نظیر برند، سایز، رده فشاری، متریال، دمای کاری، نوع سیال را در نظر بگیرید. برای مثال، گسکت تفلونی به دلیل مقاومت شیمیایی بالا برای سیالات خورنده، و گسکت گرافیتی برای فشار و دمای زیاد انتخاب می شود.

گسکت ها جهت ایجاد اتصال ایمن و بدون نشتی در نقاط حساس از جمله لوله کشی خطوط فرآیندی در طیف گسترده ای از صنایع از جمله صنایع نفت و گاز، پتروشیمی، نیروگاهها، صنایع غذایی، دارویی و حتی سیستم های HVAC مورد استفاده قرار می گیرند.

هدف این مقاله در پیکاتک، ارائهی یک راهنمای جامع و کاربردی برای شناخت کامل گسکت ها است. در این مطلب با انواع مختلف گسکت و مزایای هرکدام، کاربردها، روش صحیح نصب و همچنین نکات کلیدی خرید آشنا خواهید شد تا پس از مطالعه، بتوانید با آگاهی و اطمینان کامل بهترین نوع گسکت را از میان محصولات تخصصی پیکاتک انتخاب کنید.

انواع گسکت بر اساس متریال

گسکت ها بر اساس متریال ساخت خود به سه دسته کلی فلزی، نیمهفلزی و غیرفلزی تقسیم می شوند. در ادامه، پرکاربردترین انواع گسکت های صنعتی بر اساس جنس و ویژگی های عملکردی معرفی می شوند:

گسکت فلزی (Metallic Gasket)

گسکت فلزی برای آب بندی اتصالات فلنجی تحت فشار و دمای بسیار بالا به کار می رود و به دلیل ساختار مستحکم و مقاومت عالی در برابر خوردگی و حرارت، در صنایع نفت، گاز، پتروشیمی و نیروگاهی کاربرد فراوان دارد. این نوع گسکت ها از آلیاژهای مقاوم مانند استنلس استیل 304L و 316L ساخته می شوند و در کاربردهای ویژه از متریال های پیشرفته تری نظیر INCONEL®، MONEL® و HASTELLOY® ساخته می شوند.

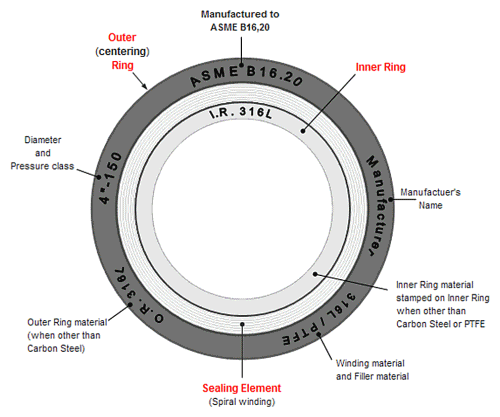

برای افزایش کارایی و جلوگیری از نشتی، سطح این گسکت ها با پرکننده هایی مانند گرافیت خالص، ePTFE، GYLON® یا میکا پوشش داده می شود تا در برابر تغییرات حرارتی و ارتعاش عملکرد پایدار داشته باشند. گسکت های فلزی طبق استانداردهای بین المللی ASME، ASTM و ISO 9001 تولید شده و معمولاً در سایزهای ½ تا 24 اینچ و کلاس های فشاری 150 تا 2500 عرضه می شوند.

انواع گسکت فلزی عبارتند از:

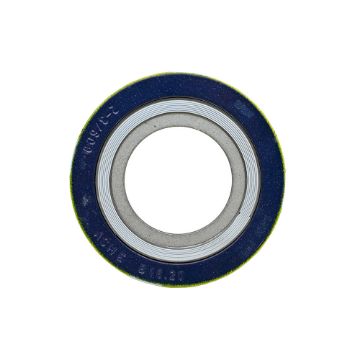

- گسکت اسپیرال وند (Spiral Wound Gasket): پرکاربردترین نوع فلزی با ساختار مارپیچی از لایه های فلز و پرکننده نرم که آب بندی فوق العادهای را در برابر فشار و دمای متغیر ارائه می دهد.

- گسکت رینگ جوینت تایپ (Ring Type Joint – RTJ): برای فشارهای بسیار بالا طراحی شده و معمولاً در اتصالات خطوط انتقال نفت خام یا گاز ترش استفاده می شود.

- گسکت متال جکت (Metal Jacketed Gasket): دارای پوشش فلزی و مغزی غیرفلزی است؛ برای سرویسهای حرارتی بالا گزینهای ایده آل محسوب می شود.

- گسکت کمپروفایل یا شیاردار (Kammprofile Gasket): تلفیقی از استحکام فلز و انعطاف مواد نرم، مناسب برای جایگزینی در تجهیزاتی با خطای سطحی یا عدم تراز فلنج است.

- گسکت دو طرف گرافیتی (CFG): دارای هسته فلزی و پوشش گرافیتی دوطرفه برای مقاومت بالا در برابر حرارت و محیطهای شیمیایی خورنده می باشد.

گسکت غیرفلزی (Non‑Metallic Gasket)

این گسکت ها از مواد غیرفلزی تشکیل شدهاند و هیچ بخش فلزی در ساختار آنها وجود ندارد. ویژگی بارز آن ها انعطاف پذیری بالا و قابلیت تغییر شکل در برابر فشار است، که باعث می شود برای فلنج های ناهموار یا کمی آسیب دیده انتخابی ایده آل باشند. طبق استاندارد ASME B16.21، برای ساخت این نوع گسکت از موادی مانند گرافیت، تفلون (PTFE)، فیبر آرامید، لاستیک و انواع پلیمرها استفاده میشود. انواع گسکت غیرفلزی به شرح زیر است:

- گسکت آرامید فیبر (Aramid Fiber Gasket): مقاوم در برابر حرارت، فشار و مواد شیمیایی؛ مناسب برای خطوط بخار و سیالات فرآیندی

- گسکت تفلونی (PTFE Gasket): دارای مقاومت شیمیایی عالی و قابلیت تحمل دماهای بالا؛ گزینه ای بهینه برای سیالات خورنده

- گسکت گرافیتی (Graphite Gasket): مقاوم در برابر شوک حرارتی و فشاری؛ عملکرد پایدار در سیستم های با دمای بالا

- گسکت لاستیکی (Rubber Gasket): از جنس NBR، EPDM یا وایتون؛ مخصوص سرویس های فشار پایین و کاربردهای عمومی آب، هوا و مواد خنثی

.webp)

انتخاب متریال مناسب برای گسکت (Gasket Material Selection)

انتخاب مادهی مناسب برای ساخت گسکت، نقش تعیین کنندهای در عملکرد و دوام سیستم لولهکشی دارد. نوع سیال عبوری، محدوده فشار و دمای کاری، و جنس فلنجها از مهم ترین پارامترهایی هستند که باید هنگام انتخاب در نظر گرفته شوند. هر پروژه صنعتی دارای شرایط عملیاتی متفاوت است؛ بنابراین پیش از خرید، بررسی مشخصات فرآیندی و مشاوره با تیم فنی پیکاتک میتواند از نشت، فرسودگی و خرابی زودهنگام جلوگیری کند. نکات کلیدی در انتخاب متریال گسکت عبارتنداز:

- دما و فشار کاری سیستم

- نوع سیال (مایع، گاز، بخار یا سوخت)

- مقاومت شیمیایی در برابر روغن ها، سوخت ها و مواد خورنده

- سازگاری با جنس فلنج (Steel، Stainless Steel، Cast Iron و…)

مزایای استفاده از گسکت ها

- آب بندی مؤثر بین دو سطح فلنجی و جلوگیری از نشت سیالات یا گازها

- تحمل فشار و دمای بالا در سیستم های فرآیندی مختلف (Steam, Oil, Gas)

- جبران ناصافی یا تاب دار بودن سطح فلنج ها با ایجاد لایهی انعطافپذیر

- محافظت از فلنج و پیچها در برابر خوردگی و تماس مستقیم با سیال

- قابلیت انتخاب از مواد متنوع (گرافیت، PTFE، آزبست، فلزی، نیتریلی و…) برای تطبیق با شرایط کاری

- نصب آسان و هزینه نگهداری پایین نسبت به روشهای آببندی دائمی (مانند جوش یا چسب صنعتی)

- افزایش طول عمر تجهیزات با کاهش استهلاک ناشی از نشت یا ارتعاشات

- ایمنی بیشتر در فرآیندهای تحت فشار با کاهش احتمال نشت یا آلودگی محیطی

- قابل استفاده در محیطهای شیمیایی خورنده با انتخاب متریال مقاوم (مانند PTFE یا Graphite)

- انطباق با استانداردهای صنعتی بین المللی (ASME, BS, DIN, JIS) و اطمینان از کیفیت عملکرد

.webp)

گسکت چگونه نصب می شود؟

نصب صحیح گسکت یکی از مراحل حیاتی در اطمینان از آب بندی ایمن و عملکرد مطمئن در اتصالات فلنجی است. پیش از هر چیز، لازم است وضعیت کلی اجزای اتصال بررسی شود. گسکت باید از نظر ظاهری سالم، بدون ترک یا بریدگی، و از نظر ابعاد متناسب با فلنج باشد. نوع گسکت نیز باید با دما، فشار و ترکیب شیمیایی سیال درون سیستم سازگار باشد تا از نشت یا خرابی زودهنگام جلوگیری شود.

در مرحله بعد، سطوح فلنج ها باید بهدقت تمیز و بررسی شوند. هرگونه باقیمانده گسکت قدیمی، زنگ زدگی، خراش یا تغییر شکل می تواند مانع ایجاد تماس کامل میان گسکت و فلنج شود و در نتیجه آب بندی ناقص ایجاد کند. زبری سطح فلنج نیز باید طبق نوع گسکت انتخاب شده تنظیم باشد، زیرا زبری بیشازحد یا سطح بیشازاندازه صیقلی می تواند عملکرد گسکت را مختل کند.

پیش از بستن گسکت، وضعیت پیچ ها و مهره ها نیز باید کنترل شود. تمامی پیچ ها باید تمیز، سالم و از یک جنس و مقاومت مکانیکی باشند. در این مرحله روانکاری سبک روی رزوهها و سطح تماس مهره ها با فلنج انجام می شود تا گشتاور بهصورت یکنواخت منتقل گردد. استفاده از پیچها و مهره های زنگ زده یا ناهمسان می تواند باعث توزیع غیریکدست نیرو و ایجاد نشتی شود.

.webp)

در زمان نصب، گسکت باید دقیقاً در مرکز و بین دو فلنج قرار گیرد تا در اثر بستن پیچها جابهجا نشود یا دچار خمش نگردد. در اتصالات بزرگ یا حساس، بهتر است عمل قراردهی با چند نفر و بهصورت همزمان انجام شود تا گسکت آسیب نبیند. سپس فرآیند بستن پیچ ها آغاز می شود؛ ابتدا پیچ ها بهصورت دستی سفت میشوند و در ادامه به روش ضربدری و در سه مرحله (حدود 30٪، 60٪ و سپس 100٪ گشتاور نهایی) با استفاده از آچار گشتاورسنج tightening می شوند تا فشار به صورت متقارن پخش شود.

در نهایت، پس از رسیدن به گشتاور نهایی، اتصال باید مجدداً از نظر تراز، نشتی و فشار مورد بررسی قرار گیرد. رعایت صحیح این مراحل موجب افزایش طول عمر گسکت، حفظ ایمنی و جلوگیری از نشت در سیستمهای لولهکشی صنعتی می شود.

کاربردهای گسکت

گسکت ها با ایجاد آب بندی مطمئن و مقاومت بالا در برابر فشار، دما و مواد خورنده، عملکرد قابلاعتمادی را حتی در سخت ترین شرایط صنعتی فراهم می کنند. به همین دلیل در اغلب صنایع فرایندی، پتروشیمی، نیروگاهی و تاسیساتی کاربرد گستردهای دارند. کاربردهای رایج گسکت ها عبارتنداز:

- آب بندی اتصالات فلنجی در خطوط لوله فرایندی (نفت، گاز، پتروشیمی، نیروگاهها)

- جلوگیری از نشت سیالات یا گازها در اتصالات تحت فشار

- ایجاد جداسازی بین دو سطح فلزی برای جلوگیری از تماس مستقیم و خوردگی گالوانیکی

- آببندی در پمپ ها، کمپرسورها و مبدل های حرارتی

- کاربرد در سیستمهای بخار، هوای فشرده و خنککاری صنعتی

- استفاده در درزگیر تجهیزات شیمیایی و مخازن فشار بالا

- کاربرد در صنایع غذایی و دارویی با استفاده از گسکتهای بهداشتی (مانند PTFE و EPDM Food Grade)

- در نیروگاهها برای آب بندی بویلر، توربین و سیستم های تولید بخار

نکات کلیدی انتخاب گسکت

نتخاب گسکت مناسب برای هر سیستم فرآیندی یکی از تصمیمات حیاتی در طراحی و بهره برداری تجهیزات صنعتی است. گسکت ها نقش اصلی در آببندی اتصالات فلنجی دارند و انتخاب نادرست آن ها می تواند منجر به نشت سیال، صرف هزینه های اضافی و حتی توقف تولید شود. در نتیجه، بررسی دقیق برند سازنده، نوع سیال، فشار و دما، استاندارد و جنس گسکت ضروری است.

یکی از اولین معیارها اعتبار و کیفیت برند سازنده است. تولیدکنندگان معتبر گسکتهای خود را مطابق با استانداردهای بینالمللی (ASME، DIN، BS) طراحی و آزمایش میکنند. انتخاب برند معتبر به معنای اطمینان از یکنواختی کیفیت، مقاومت مناسب در برابر خوردگی و دوام بالا در محیطهای صنعتی است.

در گام بعد باید نوع سیال، دما و فشار فرآیندی دقیق بررسی شود. برای مثال، در خطوط بخار یا فرآیندهای دمای بالا، گسکتهای گرافیتی یا اسپیرال واند (Spiral Wound) گزینهای قابل اعتماد هستند. در حالی که برای سیالات شیمیایی یا خورنده، گسکتهای PTFE (تفلونی) یا نیتریلی انتخاب بهتری خواهند بود. فشار کاری نیز اهمیت ویژهای دارد؛ گسکت باید بتواند در کنار تحمل دما، فشار داخلی سیستم را نیز بدون تغییر شکل یا نشتی تحمل کند.

عامل مهم بعدی متریال گسکت است. گسکتهای فلزی (Metallic) عموماً برای فشار و دمای بالا مناسب اند و در صنایع نفت، گاز و پتروشیمی کاربرد دارند، در حالی که گسکت های غیرفلزی (Non‑Metallic) نظیر Aramid Fibre، Graphite یا Non‑Asbestos برای کاربردهای عمومی تر و فشارهای پایینتر استفاده می شوند. انتخاب صحیح متریال باعث افزایش طول عمر گسکت و کاهش نیاز به سرویس های دورهای می شود.

استاندارد ساخت نیز تعیین کننده ابعاد، ضخامت و شکل گسکت است. پرکاربردترین استانداردها شامل ASME B16.21 و B16.47 برای گسکت های فلنجی، DIN EN 1514 برای سیستمهای اروپایی و JIS B 2401 برای سیستمهای ژاپنی هستند. تطابق دقیق گسکت با استاندارد فلنج، از هرگونه نشتی احتمالی جلوگیری می کند.

در نهایت، باید سایز و رده فشاری (Pressure Class / PN) گسکت متناسب با نوع فلنج انتخاب شود. هر گسکت دارای محدودیتهایی در زمینهی حداکثر فشار و دمای قابلتحمل است به عنوان مثال، گسکت با رده فشاری 150 Class برای سیستم هایی با فشار پایین مناسب است، در حالیکه برای فشارهای بالا از کلاس های 600 و 900 به بالا استفاده می شود.

خرید انواع گسکت از فروشگاه اینترنتی پیکاتک

فروشگاه اینترنتی پیکاتک به عنوان یکی از تخصصی ترین مراکز تأمین و عرضه تجهیزات صنعتی در ایران، مجموعه ای کامل از محصولات مورد نیاز صنایع نفت، گاز، پتروشیمی، نیروگاهی و ساختمانی را با کیفیت ممتاز و مطابق با استانداردهای جهانی ارائه می دهد.

حوزه فعالیت پیکاتک شامل تجهیزات ابزار دقیق (Instrumentation)، شیرآلات صنعتی، لوله و اتصالات تحت فشار، آهنآلات صنعتی و تجهیزات تست و اندازهگیری است. این مجموعه با پایبندی به اصول مهندسی و استانداردهای بین المللی، همواره محصولات خود را مطابق با فناوری روز و نیاز صنایع کشور به روز رسانی می کند.

در بخش لوله و اتصالات صنعتی، فروشگاه پیکاتک طیف گستردهای از انواع گسکت فلزی (Metallic Gasket) و گسکت غیرفلزی (Non‑Metallic Gasket) را عرضه می کند که هرکدام بر اساس شرایط کاری مختلف ازجمله فشار، دما، نوع سیال و جنس فلنج طراحی شدهاند. تمام گسکت ها در ابعاد و سایزهای استاندارد، با ردههای فشاری مختلف (Class 150 تا 2500 یا PN6 تا PN40) عرضه شده و با توجه به نوع فلنج، مطابق استانداردهای ASME، DIN و JIS طراحی و تولید می شوند.

🛒 نحوه خرید و سفارش آنلاین

برای خرید انواع گسکت صنعتی از پیکاتک، کافی است مدل موردنظر را در همین صفحه انتخاب کرده و مشخصات فنی، متریال و کلاس فشاری آن را بررسی کنید. پس از افزودن محصول به سبد خرید، می توانید سفارش خود را به صورت آنلاین ثبت کرده و در کوتاه ترین زمان آن را در سراسر کشور دریافت نمایید. همچنین، تیم کارشناسی پیکاتک آماده است تا با ارائهی مشاوره تخصصی، استعلام قیمت روز و پیشنهاد فنی متناسب با شرایط کاری شما، بهترین گزینه را برای پروژه های صنعتی تان معرفی کند.

.webp)