میلگرد آجدار چیست ؟

میلگرد آجدار از مقاطع فولادی توپر و یکی از انواع میلگرد ها می باشد که برخلاف میلگرد ساده دارای برآمدگی و فرورفتگی هایی بر روی سطح آن است که اصطلاحا به آن ها آج گفته می شود و از این رو به آن میلگرد اجدار گفته می شود. از مهم ترین کاربرد میلگرد استفاده از آن در سازه های بتنی جهت تامین مقاومت کششی مطلوب در سازه و جبران مقاومت کششی کم بتن است. میلگرد آجدار تولید شده در کاخانه های مختلف قیمت های متفاوتی دارد این مسئله هم می تواند به دلیل متریال به کار رفته در آن و هم به دلیل سایز مختلف آن باشد که سبب می شود قیمت میلگرد آجدار در بازار متفاوت باشد.

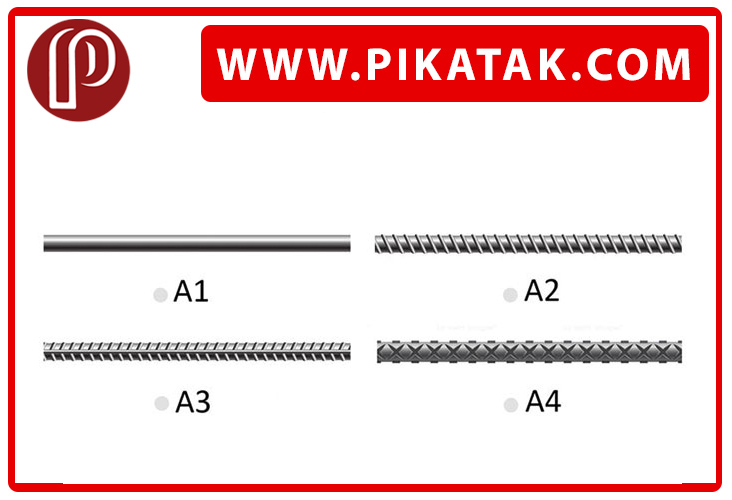

از نظر شکل ظاهری، سطح میلگرد یا صاف است که میلگرد ساده A1 نام دارد و یا دارای قدری برامدگی یا فرورفتگی می باشد که میلگرد آجدار گفته می شود. ناهمواری یا آج های سطح میلگرد برای افزایش چسبندگی فولاد با بتن تعبیه می شود. امروزه عموما آیین نامه های بتن فقط استفاده از میلگردهای آجدار را در بتن مجاز می دانند. این توصیه مخصوصا در مناطق زلزله خیز قابل تاکید است، و از آنجا که کشور ما با توجه به موقعیت جغرافیایی بر روی کمربند زلزله قرار دارد استفاده از این نوع مبلگرد (میلگرد آجدار) در سازه ها بسیار مهم است.

انواع میلگرد آجدار

میلگرد آجدار را میتوان پرمصرف ترین مقطع فولادی محسوب می شود که در صنعت ساختمان و نیز اجرای پروژه ها عمرانی به کار می رود. این میلگرد در انواع مختلف تولید و عرضه می شوند. این محصول طبق استاندارد روسیه که در ایران نیز کاربرد دارد در سه نوع A2 و A3 و A4 تولید می شوند که هریک دارای مشخصه ها و ویژگی های خاصی هستند.با استاندارهای A2 و A3 و به تازگی A4 تولید و عرضه می شود که از نظر وزن واحد طول برای نمره یکسان در استاندارد مختلف با هم تفاوتی ندارند و تنها تفاوت آن ها در مقاومت تسلیم و مقاومت گسیختگی آن است. برای مثال نمره 12 آن استاندارد A2 و A3 دارای وزن واحد طول یکسانی هستند اما مقاومت تسلیم و گسیختگی آن ها یکسان نیست و همچنین میزان کربن فولاد نوع A2 و A3 و A4 با هم متفاوت است.

میلگرد اجدار A2:میلگرد اجدار A2 که به میلگرد نیمه سخت با آج ساده نیز معروفند از لحاظ طبقه بندی در رده ی فولادهای S340 دسته بندی می شوند . از لحاظ شکل ظاهری یک محور در امتداد طولی بوده و یک سری دور پیچ نسبت به این محور قرار دارد. تنش جاری و تنش گسیختگی این میلگرد به ترتیب 3000 و 5000 کیلوگرم بر سانتیمتر مربع است همچنین تغییرشکل پلاستیک این محصول در حدود 19 درصد تعیین شده است، نسبتا نرم بوده و نسبت به نوع A1 ، تردتر می باشد. جوشکاری بر روی این محصول در صورت اجبار ممکن است ولی توصیه نمی شود و در صورت امکان از جوشکاری آن پرهیز شود. از لحاظ کاربرد در صنعت ساختمان نیز بیشتر در میلگردهایی که عملکرد برشی دارند مانند خاموت ها ، کمرکش های دیوارهای برشی قابل استفاده می باشند.

میلگرد اجدار A2 در سایزهای 8 تا 25 تولید می گردد و کاربرد این میلگرد اجدار در اجرای خاموت های ساختمانی بیشتر است.

میلگرد اجدار A3:میلگرد آجدار A3 نیز مانند نوع A2 از فولاد نیم سخت ساخته شده است با این تفاوت که در نوع A2 شکل آج ها ساده است در حالی که نوع A3 دارای آج پیچیده است. شکل آج ها در این میلگرد به شکل جناقی می باشند که از لحاظ مقاومت نیز نسبت به میلگرد های A2 مقاومت بالاتری دارند. تنش جاری و تنش گسیختگی این نوع میلگرد به ترتیب 4000 و 6000 کیلوگرم بر سانتیمتر مربع می باشد و تنش نسبی پلاستیک نیز در حدود 14 درصد بوده که به عنوان میلگرد خشک شناخنه می شوند. کاربرد میلگرد آجدار A3 بیشتر برای میلگردهای اصلی (طولی) تیر و ستون می باشد. همچنین این محصول دارای شکل پذیری و جوش پذیری کم است و انجام عملیات جوشکاری به هیچ عنوان روی این محصول مجاز نمی باشد همچنین استفاده از آن در مکان هایی که سازه با تغییر شکل مواجه است، مناسب نمی باشد.

میلگرد اجدار A4: میلگرد آجدار A4 با مقاومت تسلیم 500 و 520 نیز به تازگی در ایران با فولاد سخت و مقاوم تولید می شود و جزو محصولات سخت محسوب می شوند. رده مقاومتی آنها S500 ذکر شده است و شکل آج های این نوع میلگرد بصورت آج مرکب نسبت به محور طولی می باشند و همچنین سازه های ساخته شده با این نوع میلگرد ها نسبت به دیگر سازه ها دارای استحکام بالاتر و همچنین وزن سبک تر است که این موضوع باعث می شود قیمت میلگرد آجدار A4 نسبت به نوع A2 و A3 بیشتر باشد. دارای دو دسته با مقاومت تسلیم 500 و 520 مگا پاسکال است. مطابق با استاندارد 3132 ، استفاده از میلگرد اجدار A4 در ساخت انواع سازه به جز دیوارهای برشی و قاب های خمشی ویژه بلامانع است. استفاده از میلگرد A4 سبب افزایش مقاومت و استحکام سازه شما و کاهش هزینه خرید و کاهش حجم کار شما خواهد شد.

مشخصات میلگرد آجدار

از مشخصات میلگرد آجدار، قطر ، وزن و طول این محصول می باشد. لازم به ذکر است سایز میلگرد بر اساس قطر آن بر حسب میلی متر تعیین می گردد و این محصول طبق استاندارد های ملی از نمره ۶ ، ۸ ، ۱۰ ، ۱۲ ، ۱۴ ، ۱۶ ، ۱۸ تا ۴۰ میلی متر و در شاخه های ۶ و ۱۲ متری تولید و به بازار عرضه می شود.

بر روی میلگرد آجدار تولیدی در ایران بعد از نام تولید کننده کدهایی حک می شود که نشان دهنده استاندارد میلگرد هستند. JU ، JT ، CU ، CT و SA انواع این کدها هستند. SA کد نشان دهنده مخصوص میلگرد آلیاژی A4 است. به جز این مورد بخش اول این کدها یعنی حروف J و C به ترتیب نشان دهنده استانداردهای A2 و A3 برای این میلگرد هستند.

در بخش دوم این کدها یکی از حروف U یا T حک شده است که نشان دهنده روش تولید میلگرد هستند. U نشان دهنده روش تولید آلیاژی و حرف T نشان دهنده روش تولید ترمکس است. بنابراین برای مثال JT معرف میلگرد A2 ترمکس است.

روش تولید میلگرد

نوع روش ساخت میلگرد بر روی خواص مکانیکی و فیزیکی آن تاثیر زیادی دارد. با این حال رعایت نکردن روش تولید استاندارد یا خرید نامناسب میلگرد برای یک منطقه جغرافیایی ممکن است باعث بروز زیان های جبران ناپذیری شود. کارخانه های هر کشور با توجه به شرایط اقلیمی و نیاز بازار روش تولید خود را انتخاب میکنند. از طرفی نیز با توجه به اینکه احداث و راه اندازی یک خط تولید میلگرد بسیار پر هزینه و زمان بر است، این فرآیند پس از تاسیس کارخانه تغییری نمیکند.

فرآیند تولید اکثر مقاطع فولادی ماننده میلگرد، تیرآهن، نبشی، ناودانی و …. مستلزم تولید شمش فولادی است. از این رو مرحله اول تولید میلگرد با تولید شمش همراه است.

شمش از پرکاربردترین محصولات برای تولید محصولات فولادی می باشد و برای تولید مقاطع فولادی ، ورق ، لوله و میلگرد استفاده می شود. شمش فولادی به دلیل اینکه میزان کربن کمتری دارد برای تولید میلگرد استفاده می شود. نکته حائز اهمیت در تولید میلگرد این می باشد که خط تولید نورد میلگرد چگونه طراحی شده باشد. از شمش بلوم برای خط تولید نوردهایی می باشد که با تکنولوژی بالا و همچنین تولیدی های بزرگ تر و مدرن تر راه اندازی شده باشد مورد استفاده قرار می گیرد. بعضی از خط های نورد به گونه ای طراحی می شوند که توانایی تولید میلگردهای کوچک را داشته باشد.

ماده ی اصلی در تولید محصولات فولادی سنگ آهن است که در این روش سنگ آهن بعد از اینکه پیش پخت و کلوخه سازی گردید. همراه با کک و آهک داخل کوره بلند ریخته می شود و تا آهن خام به دست آید. در همین مرحله ناخالصی های آهن مانند اکسیژن را از آن جدا می کنند و در آخر ماده ی مذاب حاصل بعد از تخلیه در قالبهای مخصوص شمش فولادی ریخته می شود. در روش دیگر برای تولید شمش ماده ی مذاب فولادی را توسط پاتیل های حمل مواد مذاب به واحد ریخته گری می برند تا داخل تاندیش قرار گرفته و در قالب مسی می ریزند و بر روی غلتکی قرار گیرد و در آخر با پاشیده شدن آب بر روی این قالب ها شمش ها آماده ی مصرف می باشند.

بطور کلی چهار روش پر کاربرد برای تولید میلگرد وجود دارد که عبارتند از:

تولید میلگرد به روش نورد گرم:

در این روش تولید ابتدا شمش های فولادی بایستی وارد کوره شوند و در دمای 1100 درجه سانتی گراد قرار گیرند. پس از افزایش دمای شمش های فولادی آن ها را برای نورد به خط تولید می فرستند. در مرحله رافینگ طی سه مرحله قطر شمش ها کم می شود و طول آن ها افزایش می یابد.

برای تولید میلگرد با مرغوبیت بالای سطح از خطوط نورد پیوسته استفاده می گردد. در نورد گرم میلگرد به دلیل بالا بودن دمای کاری و نیز پایین بودن تنش پلاستیک می توان شمش ها را توسط عبورهایی پیوسته از داخل دهانه بین غلتک های نورد توسط دستگاه های نورد با ظرفیت متوسط تغییر شکل زیادی داد. در مرحله آخر نورد آرماتور شامل آج زنی این محصول است. پس از آن میلگردها در طول 12 متر (طول های دیگر ماننده 24 و 36 متری بصورت سفارشی) برش داده شده و بسته بندی می گردد.

تولید میلگرد به روش نورد سرد:

تولید میلگرد به روش نورد سرد تا پایان مرحله رافینگ که به کوچک و گرد کردن تقریبی سطح مقطع شمش فولادی میپردازد، همانند فرآیند نورد گرم انجام میشود. اما پس از این مرحله، شمش وارد مرحله خنک کاری شده و سرد میشود. پس از این مرحله، شمش سرد شده وارد مرحله ی نورد می شود و مجددا فرآیند تولید میلگرد همانند روش نورد گرم پیگیری می شود اما اینبار تعداد مراحل نورد و تعداد غلتک های بیشتری برای تولید میلگرد نیاز است زیرا در این دیگر روش فلز دچار نرم شدگی نمیشود. میگرد ساخته شده به وسیله ی روش نورد سرد به دلیل تغییر شکل و ساختار کریستال های فولادی تاثیر زیادی در میزان شکل پذیری و مقاومت تسلیم میلگرد تولیدی دارد. همچنین میلگرد های تولید شده در این روش دارای مقاومت و سختی بالایی میباشند ولی بدلیل شکل پذیری و مقاومت کششی و مقاومت پیچشی کمتر استفاده از این میلگرد ها در مناطق زلزله خیز توصیه نمی شود.

تولید میلگرد به روش ترمکس (فناوری QST)

تولید میلگرد به روش ترمکس روشی اقتصادی، سریع و مقرون بصرفه است. ولی بدلیل پایین بودن مقاومت این نوع میلگردها باعث عدم استفاده از آنها در مناطق با لرزه خیزی بالا شده است. مقاومت تسلیم این نوع از میلگرد ها در حدود 500 نیوتن بر متر مربع میباشد. در این روش میلگرد تولیدی در فرآیند نورد گرم را با استفاده از محفظه ی خنک سازی که بصورت یک لوله است را به سرعت با آب و روغن خنک میکنندکه این امر سبب میشود که سطح میلگرد به شدت سخت و شکننده شود. از طرفی نیز به دلیل اینکه فرآیند سرد کردن محصول به صورت سطحی است مرکز میلگرد هنوز داغ است، بنابراین در مرحله ی بعدی که مرحله ی خنک سازی است این گرما از مرکز به سطح آمده و باعث افزایش شکل پذیری و از بین بردن شکنندگی در سطح آن میشود. ترکیب آلیاژی این میلگرد با میلگرد های تولیدی به روش نورد گرم متفاوت است از همین رو نسبت به میلگرد های تولیدی به روش نورد گرم ارجحیت دارند. ایجاد این تغییرات در ترکب شیمیایی علاوه بر اینکه باعث کاهش هزینه ای تولید میشود، از طرفی نیز بدلیل مصرف کمتر کربن در آن از شکلپذیری و مقاومت کششی بهنپتری برخوردارند. از دیگر مزایای میگرد های ساخته شده به این روش این است که امکان جوش پذیری آنها به روش سر به سر است که در بسیاری از پروژه های عمرانی امری بسیار ضروری می باشد.

تولید میلگرد به روش آلیاژ سازی (میکرو آلیاژی)

در این روش میلگرد با مقاومت بالا با افزوده شدن مقادیر اندکی تیتانیوم، نیوبیوم و یا وانادیم به آرماتور معمولی به دست می آید. روش میکروآلیاژی باعث تشکیل کاربیدهای بین فلزی می شود که منجر به تولید ریز ذرات مقاوم ساز می شود و هرچه این ریز ذرات ریزتر باشند آرماتور تولید شده مقاومت بالاتری کسب می کند. شمش مورد استفاده در روش آلیاژسازی شده در محیط و به آرامی خنک می گردد لذا دارای مقاومت بیشتری نسبت به سایر روش های تولیدی دارد.

استفاده و خرید میلگرد اجدار در مناطق زلزله خیز توصیه شده و به طور کلی در ایران این روش ساخت آرماتور مصطح تر بوده و تمامی سازندگان این محصول موظفند خریداران را از روش تولید میلگرد کارخانه خود مطلع سازند.

هر کشور با توجه به شرایط جغرافیایی خود یک یا چند روش ذکر شده را انتخاب کرده و کارخانه های مختلف اقدام به ساخت محولات با استفاده از روش های انتخابی میکنند. از آنجا که کشور ما از لحاظ اقلیمی چهار فصل میباشد و همچنین با توجه به میزان لرزه خیزی هر منطقه (نقشه پهنه بندی خطر نسبی لرزه خیزی) دارای وضعیت گوناگون میباشد سازمان استاندارد ایران با در نظر داشتن این شرایط استاندارد 3132 را با بررسی چندین استاندارد بین المللی از جمله DIN آلمان، GOST روسیه، JIS ژاپن و همچنین ASTM آمریکا تعریف کرده است. در این آیین نامه الزام شده است که کارخانه های فعال در تولید این محصولات موظف اند که محصولات خود را به دو روش آلیاژ سازی و ترمکس تولید کنند. تولید کنندگان میلگرد در کشور موظف هستند که برای محصولات تولیدی خود پلاک هایی قرار داده و روش تولید و مشخصات میلگرد تولیدی خود را روی آن درج نمایند.

جدول اشتال میلگرد

اساس کار جدول اشتال به صورت آزمون و خطا می باشد. در ابتدا شما باید جدول اشتال میلگرد را پیدا کرده، سپس در ستون مساحت مقطع که با حرف A مشخص می شود کوچکترین عددی که برابر یا بزرگتر از مقدار آرماتور شما باشد علامت بزنید. در این مرحله نمره آرماتور متناظری که در جدول می بینید جواب اولیه شما می باشد. سپس سایر اطلاعات متناظر با مقطع را بررسی نمایید، اگر این مقدار جواب نداد سراغ مقاطع بالاتر بروید.

برای محاسبه وزن میلگرد با استفاده از جدول اشتال میلگرد می بایست تعداد و طول شاخه مقطع مورد نیاز را از روی نقشه استخراج کرد سپس با استفاده از حاصلضرب میزانی که به ازای هر متر آرماتور در جدول موجود است در طول و تعداد آرماتور، وزن آن را محاسبه کنید.

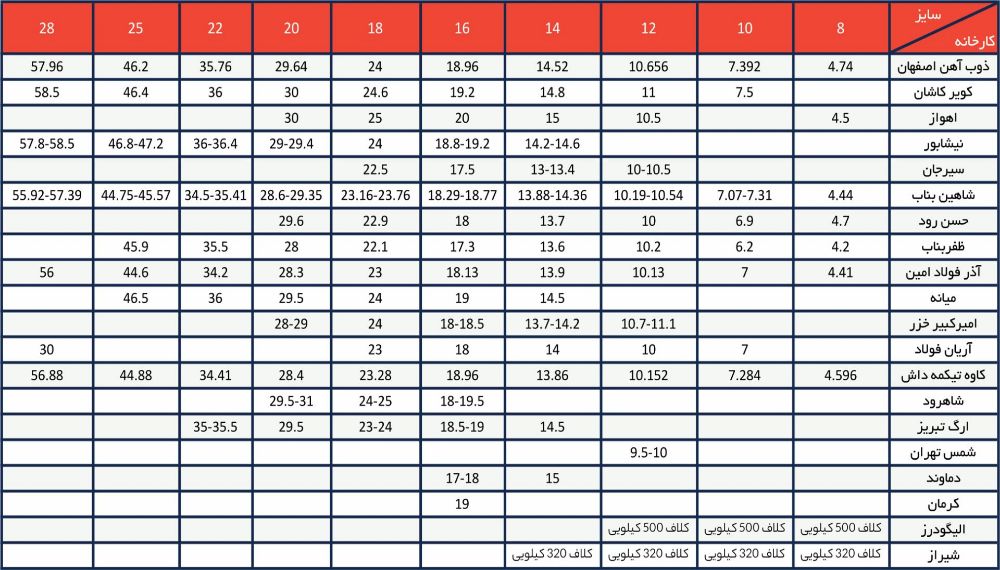

جدول وزنی میلگرد برخی از کارخانه های تولیدکننده در ایران

کاربرد میلگرد آجدار

بیشترین کاربرد میلگرد آجدار در صنعت ساختمان سازی می باشد و برای افزایش 30 تا 40 درصدی مقاومت سازه های بتنی از این نوع میلگرد استفاده می شود. فولاد با داشتن ضریب انبساط طولی 0.000012 که تقریبا با ضریب انبساط طولی بتن (0.00001 الی 0.000015 ) برابر است و همچنین متناسب بودن ضریب ارتجاعی آن با ضریب ارتجاعی بتن و محاسن دیگر از جمله در دسترس بودن ، شکل پذیری و غیره مناسب ترین عنصر برای افزایش مقاومت کششی ، خمشی و ارتجاعی کردن بتن آرمه ( ضد زلزله کردن ساختمان بتنی ) در سازه های بتنی استفاده می شود.

از آنجا که بتن دارای مقاومت بالایی در فشار است استفاده از آن برای قطعات تحت فشار ماننده ستون ها و قوس ها بسیار مناسب است. ولی به علت مقاومت کششی کم و شکنندگی نسبتا زیاد بتن، استفاده از آن برای قطعاتی که تماما یا بطور موضعی تحت کشش هستند، محدود می شود. برای رفع این محدودیت، اعضای بتنی را با قرار دادن میلگرد ( آرماتور ) در آنها تقویت می کنند و جسم مرکبی را که از ترکیب این دو بدست می آید را بتن مسلح می گویند.

کارخانه های تولید میلگرد آجدار در ایران

میلگرد که خود از مشتقات فولاد است، به دلیل همسانی در دما، انبساط، طول و ضخامت یکسان، تقریبا از حدود 4 دهه پیش به سازههای ایرانی راه پیدا کرد. این مقطع به چسبندگی بیشتر بتن کمک میکرد و توانست تحولی در صنعت ساختمانسازی ایران ایجاد کند.

با توجه به روشهای ساخت و تولید میلگرد و کاربردهایی که در صنایع گوناگون دارد، استانداردهای جهانی و داخلی برای ساخت میلگرد تعریف شد. رعایت این قوانین در تولید میلگرد بسیار اهمیت دارد و کارخانههای تولید کننده میلگرد موظف به رعایت آن هستند. تولید کنندگان میلگرد در ایران، از علامت استاندارد ایران، برای نشان دادن استاندارد بودن تولید میلگرد خود استفاده میکنند. این عدد طبق پروتکلهای جهانی است و به همین دلیل پس از دریافت کدهای استاندارد بینالمللی، پروفیلهای آهن و فولادی ایران به دیگر کشورها راه پیدا کردند. برای شناسایی بهتر محصول تولیدی هر کارخانه و جلوگیری از تقلب در تولید مقاطع فولادی مختلف، واحدهای تولیدی نام اختصاری خود را روی کالا حک میکنند. در ادامه به معرفی و شرح شش تا از کارخانه های تولید میلگرد در کشور می پردازیم.