شیر اطمینان

شیر اطمینان چیست؟

شیر اطمینان یا سیفتی ولو (Safety Valve) که گاهی با اختصار PSV نیز شناخته میشود، یکی از تجهیزات اساسی و پرکاربرد در صنعت برای حفظ ایمنی سیستم های تحت فشار است. این شیر با هدف جلوگیری از افزایش ناگهانی فشار در خطوط لوله، مخازن تحت فشار و به ویژه سیستم های بخار طراحی میشود و نقش کلیدی در حفاظت از تجهیزات، فرآیند و پرسنل ایفا می کند.

شیر اطمینان به صورت یک تجهیز کاملاً مکانیکی طراحی شده که در نقطه فشار از پیش تنظیم شده (Set Point) به شکل خودکار باز می شود و با تخلیه بخشی از سیال، فشار سیستم را به محدوده ایمن باز می گرداند. پس از کاهش فشار به حد قابل قبول، شیر به طور خودکار بسته می شود. این عملکرد سریع باز و بسته شدن که به آن Pop Action گفته می شود، برای جلوگیری از هرگونه آسیب یا حادثه حیاتی است.

برخلاف شیرهای کنترل فشار که وظیفه تنظیم مداوم فشار را دارند، شیر اطمینان تنها در شرایط اضطراری وارد عمل شده و همانند آخرین خط دفاعی عمل می کند. دلیل اهمیت ویژه آن این است که نمی تواند وابسته به منبع تغذیه باشد؛ بنابراین حتی در شرایط قطع برق نیز با اتکا به انرژی سیال فرآیند، عملکرد خود را کامل و مطمئن انجام می دهد.

شیرهای اطمینان که گاهی با نام Pop-off Valve نیز شناخته می شوند، طبق استانداردهای بین المللی مانند ASME ساخته و تنظیم می شوند تا در زمانی که فشار سیستم به حد تعیین شده برسد، با دقت بالا باز شده و گاز یا مایع را تخلیه کنند. طراحی آن ها می تواند بر اساس مکانیزم فنری، بیلوز یا پایلوت دار باشد و جزئیات عملکرد هر یک به نوع ساختمان داخلی و شرایط کاری بستگی دارد.

هدف از نگارش این مقاله در پیکاتک، ارائه یک راهنمای جامع و کاربردی برای خرید شیر اطمینان (شیر ایمنی) است. در این راهنما با ساختار و نحوه عملکرد شیر اطمینان، انواع و دسته بندی ها، مزایا، کاربردها، سایزینگ و مهم ترین نکات در انتخاب صحیح این تجهیز ایمنی آشنا خواهید شد تا بتوانید با دانش کامل و انتخابی دقیق، امنیت و کارایی صنایع خود را تضمین کنید.

ویدیو معرفی انواع شیر اطمینان

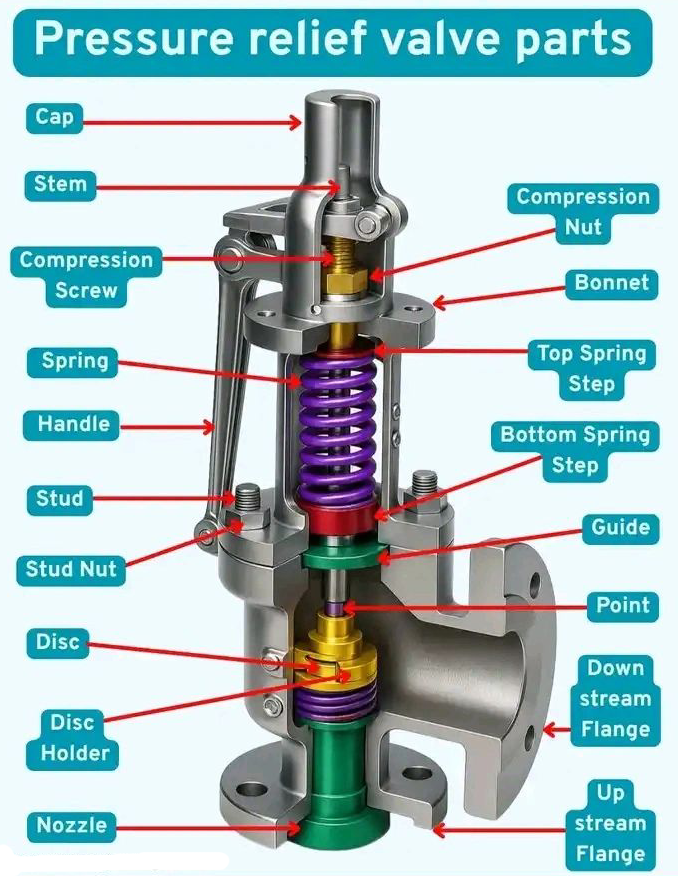

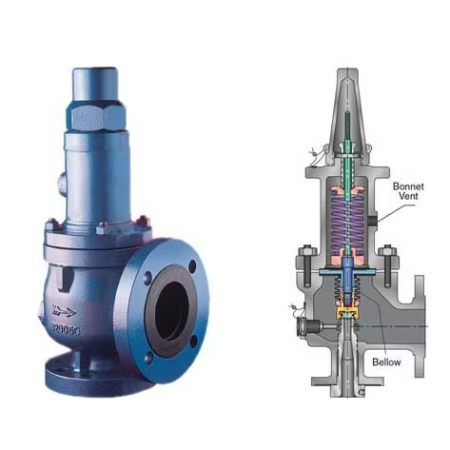

اجزای اصلی شیر اطمینان

شیر اطمینان از اجزای مختلفی تشکیل شده که هر کدام نقش مهمی در عملکرد صحیح و ایمن آن دارند. شناخت این اجزا به انتخاب درست و نگهداری بهینه کمک می کند به همین منظور اجزای اصلی شیر اطمینان با توجه به شکل معرفی می شود:

کلاهک (Cap):

کلاهک در بالای بانت یا درپوش نصب می شود تا به فنر و مکانیزم تنظیم فشار دسترسی ایجاد کند و از آن ها محافظت نماید. کلاهک در دو مدل Screw Cap (پیچی) مناسب فشار و دمای پایین تا متوسط، نصب آسان، وزن کمتر و هزینه پایین تر و Bolted Cap (پیچ و مهرهای) برای فشار و دمای بالا، ایمنی بیشتر و مقاومت مکانیکی بالاتر ساخته می شود.

درپوش (Bonnet):

درپوش بخش بالایی شیر اطمینان است که قطعات داخلی نظیر فنر و استم را در بر میگیرد و در دو مدل Open Bonnet و Closed Bonnet طراحی می شود. کلوز بانت کاملاً محصور و آب بندی شده، مناسب برای سیالات سمی، خورنده یا خطرناک تا از انتشار آن ها به محیط جلوگیری شود.

استم (Stem):

میلهای نازک که از یک سو به فنر و از سوی دیگر به دیسک متصل است. انتقال نیرو از فنر به دیسک و بالعکس از طریق استم انجام می شود. در عملکرد شیر اطمینان، استم باید کاملاً هم راستا و بدون لقی باشد تا آب بندی کامل و باز شدن دقیق تضمین شود.

فنر (Spring):

عنصر اصلی اعمال نیروی بسته نگه دارنده بر دیسک است. فنر با نیروی فشاری خود، شیر را بسته نگه می دارد و هنگام افزایش فشار فرایندی، فشرده شده و اجازه باز شدن شیر را می دهد. نوع متریال و طراحی فنر باید متناسب با دما، فشار و ماهیت سیال انتخاب شود.

اهرم (Handle):

در بعضی مدل ها، اهرم دستی برای تست عملکرد شیر و اطمینان از آزاد بودن مکانیزم در نظر گرفته می شود. این ویژگی به اپراتور اجازه می دهد بدون رسیدن فشار به نقطه تنظیم (Set Pressure)، باز بودن مسیر را بررسی کند. استفاده از اهرم در سیالات سمی یا بسیار داغ توصیه نمی شود.

دیسک (Disk):

صفحهای متحرک که روی نشیمنگاه (Seat) قرار می گیرد و مسیر عبور سیال را می بندد. هنگام فعال شدن شیر، دیسک از نشیمنگاه جدا شده و سیال تخلیه می شود.

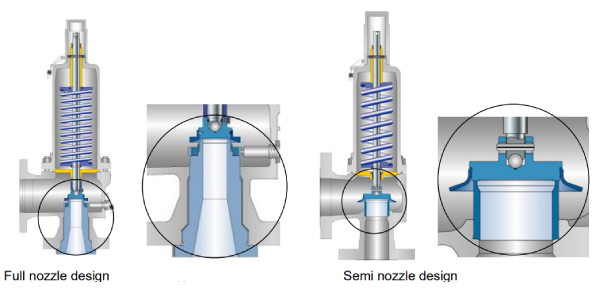

نازل ورودی (Nozzle):

ورودی اصلی سیال به داخل شیر، که محل نشیمنگاه دیسک نیز هست. دارای دو طراحی رایج Full Nozzle (نازل کامل) برای نگهداری و تعویض آسان تر و Semi Nozzle (نیمهنازل) است.

عملکرد شیر اطمینان چگونه است؟

شیر اطمینان یک تجهیز مکانیکی حیاتی است که با عملکرد خودکار، فشار اضافی را از یک سیستم یا مخزن تخلیه کرده و از رسیدن فشار به سطوح خطرناک جلوگیری می کند. عملکرد آن بر اساس یک نقطه تنظیم از پیش تعیین شده (Set Point) تعریف می شود.

هنگامی که فشار فرآیندی به این نقطه یا کمی بالاتر برسد، نیروی سیال بر نیروی فنر غلبه می کند، دیسک از نشیمنگاه جدا شده و مسیر خروج سیال باز می شود. با این تخلیه، فشار سیستم کاهش یافته و زمانی که مقدار آن به زیر نقطه تنظیم بازگشت، فنر دوباره دیسک را روی نشیمنگاه می نشاند و شیر به حالت بسته باز می گردد.

علت اصلی نیاز به چنین مکانیزمی، وجود شرایطی است که می توانند باعث افزایش غیرمنتظره فشار شوند. بر اساس استاندارد API 521 / ISO 23251، این شرایط شامل انسداد مسیر تخلیه، قرار گرفتن تجهیزات در معرض آتش یا گرمای غیرعادی، انبساط حرارتی سیال، وقوع واکنش های شیمیایی غیرقابل کنترل، خرابی در عملکرد مبدل حرارتی یا کاهش ظرفیت آن و از کار افتادن سیستم های خنک کاری است.

.webp)

هر یک از این پدیده ها می توانند به طور مستقل یا همزمان اتفاق بیفتند و فشار را از محدوده طراحی فراتر ببرند. میزان افزایش فشار نیز بسته به علت آن متفاوت است؛ معمولاً واکنش های شیمیایی با آزادسازی ناگهانی انرژی بیشترین افزایش فشار را ایجاد می کنند، در حالی که انبساط حرارتی کمترین میزان افزایش را به دنبال دارد.

در چنین شرایطی، شیر اطمینان به عنوان «خط دفاع نهایی» سیستم عمل کرده و با واکنش به موقع، فشار را به محدوده ایمن بر می گرداند. این عملکرد نه تنها از آسیب به تجهیزات و لوله کشی جلوگیری می کند، بلکه از توقف ناگهانی فرایند و تهدیدات ایمنی برای کارکنان و محیط نیز پیشگیری خواهد کرد.

جدول مشخصات فنی شیر اطمینان

نوع شیر اطمینان | شیر اطمینان فنری یا معمولی (Conventional) شیر اطمینان بیلوز (Bellows) شیر اطمینان پایلوت دار (Pilot Operated) |

جنس بدنه (متریال) | فولاد کربنی (Carbon Steel) برای فشار بالا و دماهای معمولی استنلس استیل (Stainless Steel) برای مقاومت بالا در برابر خوردگی و سیالات خورنده چدن (Cast Iron) برای فشار و دمای پایین تر و کاربردهای اقتصادی |

نوع اتصال فرآیندی | فلنجی (Flanged) مناسب برای سایزهای بزرگ و فشار بالا دندهای (Threaded) برای سایزهای کوچک |

سایز اسمی | 1/2 تا 12 اینچ |

استانداردها | API 520: دستورالعمل انتخاب و سایزینگ شیر اطمینان API 521: الزامات سیستمهای کاهش فشار (Depressurizing System) API 526: مشخصات طراحی و ابعادی شیرهای تخلیه فشار (Pressure Relief Valves) API 527: معیارهای آب بندی و نشتی (Seat Tightness) |

شیر اطمینان در نقشه P&ID

انواع شیر اطمینان بر اساس نوع سیال و عملکرد

انتخاب نوع شیر بر اساس ماهیت سیال (گاز، بخار یا مایع) و نحوه واکنش سیستم به تغییرات فشار است. شیرهای اطمینان بر اساس عملکرد و نوع سیال به سه دسته زیر تقسیم بندی می شوند:

شیر اطمینان (Pressure Safety Valve – PSV)

این نوع شیر به گونهای طراحی شده است که با رسیدن فشار سیستم به نقطه تنظیم، به صورت ناگهانی باز می شود (Pop Action) و بلافاصله فشار اضافی را تخلیه می کند. پس از بازگشت فشار به محدوده ایمن، شیر به سرعت بسته شده و مانع از خروج بیشتر سیال می شود. شیر اطمینان PSV مناسب سیالات متراکم (Compressible fluids) شامل گازها و بخار است.

شیر تخلیه فشار (Pressure Relief Valve – PRV)

این شیرها بیشتر برای سیالات غیرمتراکم مانند مایعات طراحی شدهاند. عملکرد آن ها به صورت تدریجی است (Linear Action)؛ یعنی با افزایش تدریجی فشار سیال، شیر به آرامی باز شده، فشار را تخلیه می کند و پس از رسیدن فشار به سطح نرمال، به حالت بسته باز می گردد. تفاوت کلیدی این مدل شیر اطمینان با PSV در نوع سیال و عملکرد است PSV ناگهانی باز می شود اما PRV واکنشی نرم و تدریجی دارد.

شیر اطمینان و رهاسازی (Pressure Safety Relief Valve – PSRV)

شیرهای ترکیبی که قابلیت کارکرد در هر دو حالت سریع (برای گازها) و تدریجی (برای مایعات) را دارند. این نوع طراحی انعطاف پذیری بالایی ایجاد می کند و امکان استفاده از یک تجهیز واحد در شرایط متنوع فرآیندی را فراهم می سازد. این مدل بسته به مشخصات سیال و فشار ورودی، میتواند مانند PSV بهطور ناگهانی یا مانند PRV بهطور تدریجی باز و بسته شود.

انواع ساختار شیر اطمینان

شیرهای اطمینان بر اساس ساختار و عملکرد در انواع مختلفی تولید می شوند که به معرفی آنها می پردازیم:

شیر اطمینان فنری (Conventional Safety Valve)

شیر اطمینان فنری یکی از رایج ترین انواع شیرهای ایمنی مورد استفاده در صنایع نفت، گاز، پتروشیمی، نیروگاهی و سایر واحدهای فرایندی است. این نوع شیر، عملکرد خود را بر اساس نیروی فنر تنظیم شده برای باز یا بسته شدن شیر انجام می دهد و فاقد هرگونه مکانیزم جبرانی در برابر اثرات فشار برگشتی است.

عملکرد این شیر بهشدت تحت تأثیر فشار برگشتی (Back Pressure) سیستم قرار دارد. فشار برگشتی به دو دسته اصلی تقسیم می شود:

- فشار برگشتی اضافی (Superimposed Back Pressure): فشار استاتیک موجود در خط تخلیه هنگامی که شیر در وضعیت بسته است.

- فشار برگشتی انباشته (Built-up Back Pressure): فشاری که در هنگام باز شدن و تخلیه شیر در سمت خروجی ایجاد میشود.

مطابق توصیه های استاندارد ASME Section VIII و API 520 Part I، حداکثر فشار برگشتی مجاز برای شیر اطمینان فنری معمولاً 10%فشار تنظیمی (Set Pressure) است. عبور از این حد آستانه می تواند باعث تغییر نقطه بازشدن (Opening Pressure) و نقطه بستن مجدد شیر (Reseating Pressure) شود و در نتیجه، موجب کاهش کارایی و حتی ایجاد عملکرد نامنظم (Chattering) گردد.

.webp)

شیر اطمینان بیلوز (Bellows Safety Valve)

شیر اطمینان بیلوزدار نوعی از شیرهای ایمنی است که با هدف کاهش اثرات فشار برگشتی طراحی شده است. عنصر کلیدی این شیر، قطعهای آکاردئونی شکل به نام بیلوز است که به قسمت سیت (Seat) و نازل (Nozzle)، در بخش بالایی دیسک (Disc) متصل می شود.

این بیلوز نهتنها نقش یک راهنما (Guide) برای اسپیندل (Spindle) را ایفا می کند، بلکه به طور یکنواخت نیرو را به کل محیط دیسک منتقل می نماید. در نتیجه، یک تعادل نیرویی (Force Balance) ایجاد شده و تأثیر مستقیم فشار برگشتی روی ناحیه بالایی دیسک به حداقل می رسد.

مطابق با توصیههای API 520 و ASME Section VIII، شیر بیلوزدار برای شرایطی مناسب است که فشار برگشتی کل (Total Back Pressure) بین 10٪ تا 35٪ فشار نقطه تنظیم (Set Pressure) باشد. استفاده از این مدل، مانع تغییرات ناخواسته در فشار باز شدن و بسته شدن شیر می شود و از بروز پدیده هایی مانند چترینگ (Chattering) و ناپایداری عملکرد جلوگیری می کند.

شیر اطمینان پایلوت دار (Pilot Operated Safety Valve – POSV)

شیر اطمینان پایلوت دار با استفاده از فشار سیال ورودی، عملکرد باز و بسته شدن خود را کنترل می کند. مکانیزم به این صورت است که یک انشعاب از فشار ورودی به بالای سیت هدایت می شود. این فشار بالادستی، متناسب با تغییر فشار ورودی، یک نیروی کنترلی ایجاد می کند که ثبات عملکرد ولو را حتی در شرایط فشار برگشتی بالا تضمین می نماید.

وقتی فشار سیستم به نقطه تنظیم (Set Point) برسد، واحد کنترل یا همان شیر پایلوت (Pilot Valve) عمل کرده و مسیر جریان سیال از ورودی به پشت پیستون یا دیافراگم را مسدود می کند. در این حالت، فشار بخش زیرین پیستون (ورودی) از فشار فوقانی آن بیشتر شده و پیستون به سمت بالا جابجا می شود (Lifting)، و مسیر تخلیه فشار باز می گردد.

مطابق با دستورالعملهای طراحی، از این نوع شیرها زمانی استفاده میشود که فشار برگشتی بیش از 35٪ فشار نقطه تنظیم باشد. این ویژگی باعث می شود POSV انتخاب ایده آلی برای سیستم هایی با فشار برگشتی بسیار بالا، فشار متغیر یا خطوط تخلیه طولانی باشد.

.webp)

پدیده های رایج در عملکرد شیر اطمینان

عملکرد نادرست یا غیرپایدار شیر اطمینان می تواند ناشی از طراحی نامناسب، انتخاب اشتباه سایز یا فشار تنظیم یا شرایط خاص فرآیندی باشد. سه پدیده مهم که در این بخش شرح داده می شوند عبارتند از:

پدیده سیمرینگ (Simmering)

پدیده سیمرینگ زمانی رخ می دهد که فشار کاری سیستم (P operation) و فشار نقطه تنظیم (P set point) بیش از حد به یکدیگر نزدیک باشند. وقتی این نسبت به حدود 0.9 برسد، شیر اطمینان در فواصل زمانی کوتاه باز و بسته می شود. این وضعیت باعث فرسایش سریع اجزای داخلی و ایجاد ناپایداری در فشار سیستم خواهد شد.

در محدوده نزدیک به نقطه تنظیم، معمولاً حدود 1 بار اختلاف فشار به نام Shut-off Margin در نظر گرفته می شود. این اختلاف کمک می کند تا از تحریک مکرر شیر جلوگیری شود. اگر اختلاف فشار کافی لحاظ نشود، شیر ممکن است قبل از رسیدن به فشار خطرناک، بی دلیل فعال شود. اضافه کردن این محدوده به فشار Set Point یا استفاده از شیرهای پایلوت (Pilot Operated Safety Valve) راهکار مناسبی برای کنترل Simmering است.

پدیده چترینگ (Chattering)

چترینگ بیشتر به دلیل سایزینگ نامناسب و بزرگ بودن بیش از حد سطح مقطع اوریفیس (نازل ورودی شیر) ایجاد می شود. در این حالت، به علت عدم تعادل بین فشار ورودی و فشار برگشتی، دیسک به صورت مکرر و با ضربه به نشیمنگاه (Seat) برخورد می کند.

این ضربات پی درپی باعث سایش و آسیب جدی به سطح سیت می شود و عمر مفید شیر را به شدت کاهش می دهد. ریشه مشکل معمولاً این است که سیال در هر بار باز شدن شیر به صورت ناقص تخلیه می شود؛ دیسک کمی بلند شده، حجم کمی سیال عبور می کند، سپس دیسک دوباره روی سیت باز می گردد و این چرخه کوتاه مدت بارها تکرار می شود. راه حل اصلی، انتخاب صحیح سایز اوریفیس بر اساس محاسبات دقیق جریان و فشار سیستم است.

پدیده فلاترینگ (Fluttering)

در فلاترینگ، دیسک از روی سیت بلند می شود اما در حرکت برگشتی، به طور کامل روی سیت نمی نشیند و ضربهای وارد نمی کند؛ بلکه در موقعیت میانی یا حالت «شناور» باقی می ماند. این وضعیت معمولاً در محدوده Blowdown رخ می دهد و مانع از بسته شدن کامل شیر می شود.

علت اصلی این پدیده نیز انتخاب نادرست سطح مقطع اوریفیس است که باعث ایجاد تعادل ناپایدار در نیروهای اعمال شده بر دیسک می شود. ادامه این وضعیت منجر به نشتی مداوم و کاهش کارایی سیستم ایمنی خواهد شد. پیشگیری از فلاترینگ نیازمند انتخاب دقیق سایز اوریفیس متناسب با مشخصات فرآیندی و شبیه سازی رفتار شیر در محدوده فشار Blowdown است.

اصطلاحات شیر اطمینان (سیفتی ولو)

برای درک دقیق عملکرد و انتخاب صحیح شیر اطمینان، آشنایی با اصطلاحات استاندارد آن ضروری است.

1.فشار برگشتی (Back Pressure)

فشاری است که از سمت خروجی شیر به آن وارد می شود و می تواند ناشی از مقاومت خط تخلیه، طول مسیر لوله کشی یا وجود سایر تجهیزات در مسیر خروج باشد. فشار برگشتی باید در طراحی و سایزینگ لحاظ شود، زیرا می تواند بر نقطه باز شدن و ظرفیت تخلیه شیر اثر بگذارد. دو نوع اصلی آن عبارتاند از:

- Built-up Back Pressure: پس از باز شدن شیر و جریان یافتن سیال ایجاد می شود.

- Superimposed Back Pressure: پیش از فعال شدن شیر در مدار وجود دارد.

2.فشار نقطه تنظیم (Set Point Pressure)

فشاری که شیر اطمینان در آن مقدار برای باز شدن تنظیم می شود. این فشار معمولاً کمی کمتر از حداکثر فشار کاری مجاز (MAWP) تجهیزات فرآیندی است تا حفاظت کامل در برابر فشار بیش ازحد تضمین شود.

3.حداکثر فشار کاری مجاز (Maximum Allowable Working Pressure – MAWP)

بالاترین فشاری که یک تجهیز فرآیندی (مانند مخزن یا بویلر) در دمای طراحی می تواند به صورت ایمن تحمل کند. MAWP معمولاً روی پلاک نام (Nameplate) تجهیز درج شده و مبنای انتخاب فشار Set Point در شیر اطمینان است.

4.فشار آزمون سرد (Cold Differential Test Pressure – CDTP)

فشاری که شیر اطمینان در شرایط «سرد» و غیرعملیاتی، تحت آزمایش باز شدن قرار می گیرد. این فشار در واقع همان Set Point است که با در نظر گرفتن شرایط واقعی فرآیند (مانند فشار برگشتی یا دمای عملیاتی) اصلاح شده و در محیط کارگاهی تست می شود.

5.فشار (Blowdown)

میزان اختلاف فشار بین نقطه باز شدن شیر (Set Point) و نقطه بسته شدن آن پس از کاهش فشار است. به عبارت دیگر، وقتی فشار سیستم از Set Point فراتر رفت شیر باز می شود و پس از پایین آمدن فشار تا مقدار Blowdown، به حالت بسته باز می گردد. کنترل صحیح Blowdown برای جلوگیری از پدیده هایی مثل Simmering و Fluttering اهمیت دارد.

6.فشار بیشینه (Overpressure)

مقداری از فشار که بالاتر از Set Point مجاز است پیش از اینکه شیر اطمینان به ظرفیت کامل خود برسد. این پارامتر معمولاً بر اساس درصدی از Set Point تعریف می شود و در استانداردها محدودیت دارد. Overpressure باید به گونهای مدیریت شود که از رسیدن فشار به سطح خطرناک جلوگیری گردد.

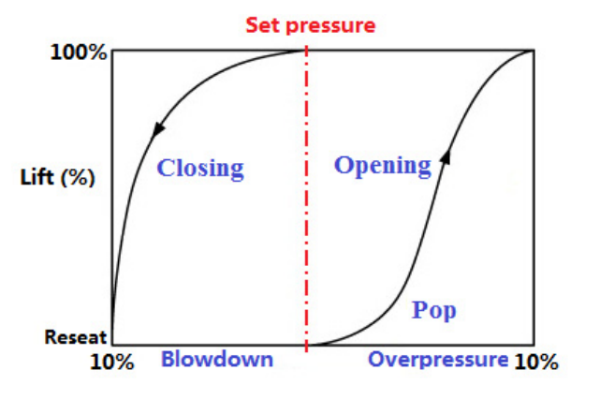

7.مشخصه عملکردی شیر اطمینان (Safety Valve Operating Characteristic)

شیر اطمینان در مواجهه با فشار اضافی، بهصورت خودکار و با واکنش سریع عمل می کند تا از آسیب به تجهیزات جلوگیری شود. عملکرد این شیر طبق یک منحنی مشخصه باز و بسته شدن تعریف می شود و به شرح زیر است:

- پایینتر از Set Point: اگر فشار ورودی (Inlet Pressure) کمتر از فشار نقطه تنظیم باشد، دیسک روی نشیمنگاه (Seat) قرار دارد و شیر کاملاً بسته است.

- رسیدن به Set Point: با افزایش فشار ورودی و عبور از Set Point، شیر شروع به باز شدن میکند و در ناحیه Overpressure، به ظرفیت کامل تخلیه می رسد.

- مرحله تخلیه کامل: سیال با حداکثر دبی تخلیه می شود تا فشار سیستم کاهش پیدا کند.

- بسته شدن (Reseat): پس از افت فشار به زیر محدوده Blowdown، دیسک شیر برمی گردد و نشیمنگاه را کاملاً می بندد.

سایزینگ شیر اطمینان (Safety Valve Sizing)

سایزینگ شیر اطمینان، یکی از مراحل کلیدی در طراحی و مهندسی سیستم های تحت فشار است که با هدف تعیین اندازه، اوریفیس و ظرفیت تخلیه مناسب برای شیر، متناسب با شرایط عملیاتی انجام می شود. هدف اصلی این فرآیند، اطمینان از توانایی شیر در تخلیه فشار اضافی بهصورت ایمن و سریع، و جلوگیری از آسیب به تجهیزات یا وقوع حوادث ناشی از فشار بیش از حد (Overpressure) است.

مطابق با دستورالعملهای ASME Section VIII, API 520 و API 526، انتخاب سایز شیر نه تنها باید متناسب با سایز خط لوله ای باشد که روی آن نصب می شود، بلکه کاهش سایز در مسیر نصب (Inlet Piping Reduction) مجاز نیست؛ زیرا این کار موجب افت فشار ورودی به شیر و کاهش راندمان آن خواهد شد.

اندازه ناحیه اوریفیس (Orifice Area) باید به گونه ای تعیین شود که در شرایط اضطراری، شیر اطمینان قادر باشد حجم سیال اضافه را بدون ایجاد افت فشار ناخواسته یا تأخیر در باز شدن، تخلیه کند. انتخاب اوریفیس بزرگ تر از نیاز، می تواند باعث چترینگ (Chattering) و ضربات مکانیکی مکرر به دیسک و سیت شود که در نهایت موجب تخریب و کاهش عمر مفید شیر خواهد شد. فرآیند سایزینگ وابسته به پارامترهایی مانند:

- نوع سیال: گاز، بخار یا مایع

- فشار کاری و فشار طراحی

- دبی سیال (Flow Rate)

- دمای کارکرد

- استاندارد طراحی

به عنوان مثال، در سایزینگ شیر اطمینان های برند LESER، باید تمام پارامترهای فوق در نظر گرفته شوند. این شرکت نرم افزار تخصصی VALVESTAR® را ارائه کرده است که با استفاده از اطلاعات فرآیندی، محاسبات دقیق سایزینگ را مطابق با استانداردهای بین المللی انجام می دهد. این ابزار به مهندسان کمک می کند تا علاوهبر اطمینان از صحت ظرفیت انتخاب شده، خطرات ناشی از خطا در سایزینگ را به حداقل برسانند.

کاربردهای شیر اطمینان

- صنایع نفت و گاز: حفاظت از مخازن تحت فشار، جداکنندهها (Separator)، خطوط انتقال و مبدلهای حرارتی

- پتروشیمی و پالایشگاه: جلوگیری از شکست تجهیزات ناشی از واکنش های شیمیایی و فشار حاصل از تبخیر ناگهانی

- صنایع غذایی و دارویی: حفاظت از دیگهای پخت و مخازن ذخیره در خطوط استریل

- نیروگاه بخار: حفاظت از دیگهای بخار (Boiler Safety) در برابر فشار بیش از حد

- نیروگاه سیکل ترکیبی: کنترل فشار در مبدلهای حرارتی و سیستمهای بازیافت حرارت (HRSG)

- نیروگاه های اتمی: اطمینان از عملکرد ایمن سیستمهای خنککننده و خطوط بخار

- مخازن حمل مواد مایع و گازی: جلوگیری از ترکیدگی ناشی از گرمایش یا انبساط حرارتی

- خطوط لوله انتقال LNG، CNG و LPG: حفاظت در برابر فشار برگشتی یا انسداد

- تأسیسات حرارتی و موتورخانهها: حفاظت از بویلرهای آب گرم و بخار

- سیستم های فاضلاب تحت فشار: جلوگیری از خسارات تجهیزات پمپاژ

- صنایع معدن: حفاظت از کمپرسورها و خطوط توزیع هوای فشرده

- صنایع شیمیایی با مواد خطرناک: جلوگیری از انتشار ناگهانی مواد سمی یا قابل اشتعال

جدول مزایا و معایب شیر اطمینان

| مزایای شیر اطمینان | معایب شیر اطمینان |

جلوگیری از افزایش فشار بیش از حد مجاز افزایش ایمنی کاهش خطر خرابی تجهیزات عملکرد سریع و خودکار بر اساس فشار set point کاهش هزینه های نگهداری جلوگیری از بروز حوادث و خسارت های مالی و جانی فعال سازی بدون نیاز به اپراتور در شرایط اضافه فشار و تخلیه سریع دارای انواع مدل های فلنجی و دنده ای با متریال مختلف | باز و بسته شدن سریع شیر اطمینان ممکن است باعث ایجاد نویز و لرزش شود. فشار برگشتی در خروجی شیر می تواند بر عملکرد شیر اطمینان تأثیر بگذارد و در صورتی که فشار بک بیش از حد بالا باشد، ممکن است شیر اطمینان دچار شکستگی یا خرابی شود. عواملی مانند تغییرات دما و خستگی می توانند خواص فنر شیر اطمینان را تغییر دهند. در صورت انتخاب اشتباه سایز یا ست پوینت، ممکن است عملکرد به موقع انجام نشود. سایش و خوردگی داخلی به مرور زمان باعث کاهش دقت عملکرد می شود. |

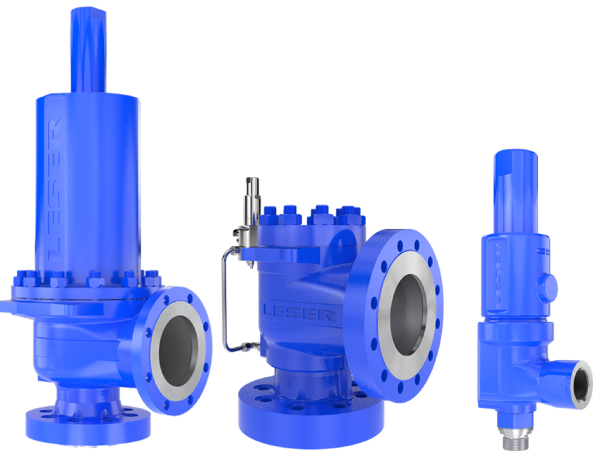

بهترین برند شیر اطمینان

شرکت لزر یا لسر (LESER) یکی از معتبرترین و بزرگ ترین تولیدکنندگان شیر اطمینان در جهان است که دفتر مرکزی آن در آلمان قرار دارد. محصولات این برند با تکیه بر کیفیت ساخت بالا، طراحی مهندسی دقیق و انطباق کامل با استانداردهای بینالمللی مانند ASME Section VIII و API 520/526 تولید میشوند.

شیرهای اطمینان LESER در انواع فنری (Spring Loaded) و پایلوتدار (Pilot Operated) عرضه شده و متناسب با نیاز صنایع نفت، گاز، پتروشیمی، نیروگاهی و شیمیایی طراحی می گردند. کاربرد این شیرها تضمین حفاظت مؤثر در برابر افزایش فشار ناگهانی (Overpressure Protection) است که عملکرد ایمن تجهیزات را در شرایط کاری سخت تضمین می کند. به دلیل تطبیق پذیری بالا، طول عمر زیاد، و خدمات پشتیبانی گسترده در سراسر جهان، برند لزر همواره در فهرست انتخاب مهندسان و مدیران پروژه برای خرید بهترین شیر اطمینان صنعتی قرار دارد.

عوامل موثر بر قیمت شیر اطمینان

قیمت یک شیر اطمینان صنعتی می تواند تحت تأثیر مجموعهای از پارامترهای فنی و ویژگی های محصول قرار گیرد. مهمترین این عوامل عبارتند از:

- برند و کشور سازنده: اعتبار برند و محل تولید، نقش مهمی در کیفیت و طول عمر شیر اطمینان دارد. برندهای مطرح جهانی مانند LESER (آلمان) معمولاً به علت رعایت استانداردهای بین المللی (ASME/API) و کیفیت ساخت بالاتر، قیمت بیشتری دارند.

- وضعیت محصول (نو یا کارکرده): شیر اطمینان نو با ضمانت عملکرد و بدون استهلاک قبلی، قیمت بالاتری نسبت به نمونه های دست دوم دارد که ممکن است نیاز به بازرسی، سرویس یا کالیبراسیون مجدد داشته باشند.

- سایز ورودی و خروجی (Inlet/Outlet Size): هرچه قطر ورودی و خروجی بیشتر باشد، ظرفیت دبی عبوری و ابعاد شیر افزایش یافته و در نتیجه قیمت آن بالاتر خواهد بود.

- نوع اتصال: اتصالات دندهای (Threaded) معمولاً برای سایزهای کوچک و فشارهای پایین استفاده می شوند و قیمت کمتری دارند، در حالی که اتصالات فلنجی (Flanged) برای فشار و دبی بالا مناسب بوده و به دلیل نیاز به ساختار قویتر، گرانتر هستند.

- جنس بدنه (Body Material): متریال بدنه تأثیر مستقیم بر مقاومت در برابر خوردگی، دما و فشار دارد. به ترتیب قیمت، معمولاً استیل ضدزنگ (Stainless Steel) گران تر از فولاد کربنی (Carbon Steel) و فولاد کربنی نیز گران تر از چدن (Cast Iron) است.

- وجود یا عدم وجود اهرم (Lever): شیر اطمینان هایی که به اهرم دستی برای تست و تخلیه سریع مجهز هستند، امکان بازرسی و سرویسپذیری آسانتری را فراهم می کنند و معمولاً قیمت بالاتری دارند.

خرید شیر اطمینان از فروشگاه اینترنتی پیکاتک

فروشگاه اینترنتی ابزار دقیق پیکاتک به عنوان یکی از معتبرترین و تخصصی ترین مراکز تأمین و عرضه تجهیزات ابزار دقیق و شیرآلات صنعتی در ایران شناخته می شود. این مجموعه با پشتوانه سال ها تجربه موفق در پروژه های صنعتی و بهره مندی از تیم کارشناسان متخصص، همواره مرجعی قابل اعتماد برای تهیه انواع تجهیزات اندازهگیری فشار، دما، سطح و جریان، به همراه گسترهای کامل از شیرآلات صنعتی نظیر شیر اطمینان (Safety Valve)، شیر گلوب، شیر توپی، شیر پروانهای و شیر دروازهای بوده است.

در پیکاتک، تنوع مدل ها و مشخصات فنی شیر اطمینان به گونهای انتخاب شده که پاسخگوی نیاز تمامی صنایع اعم از نفت، گاز، پتروشیمی، نیروگاهی و صنایع فرآیندی باشد. هر محصول با شرح کامل ویژگی های فنی، جنس بدنه، نوع اتصال و برند سازنده ارائه می شود تا امکان مقایسه دقیق و انتخاب آگاهانه برای خریداران فراهم گردد.

این تنوع و شفافیت اطلاعات، انتخاب مناسب ترین گزینه را بر اساس شرایط و الزامات پروژه برای مشتریان تسهیل میکند. علاقه مندان برای دریافت مشاوره فنی، استعلام قیمت روز یا ثبت سفارش می توانند به سادگی با شماره تلفن 88109770-021 تماس برقرار کنند و از راهنمایی کارشناسان پیکاتک بهره مند شوند.